Em sua essência, o mecanismo de sputtering DC é um processo de Deposição Física de Vapor (PVD) que usa um plasma para criar íons energéticos. Esses íons são acelerados contra um material fonte, conhecido como alvo, atingindo-o com força suficiente para arrancar fisicamente os átomos. Esses átomos ejetados viajam então através de um vácuo e se depositam em um substrato, construindo um filme fino uniforme átomo por átomo.

Sputtering não é uma reação química nem um processo de fusão; é um fenômeno físico de transferência de momento. Pense nisso como um jogo de bilhar microscópico onde os íons de gás atuam como a bola branca, desalojando átomos do material alvo para que possam pousar precisamente em um substrato.

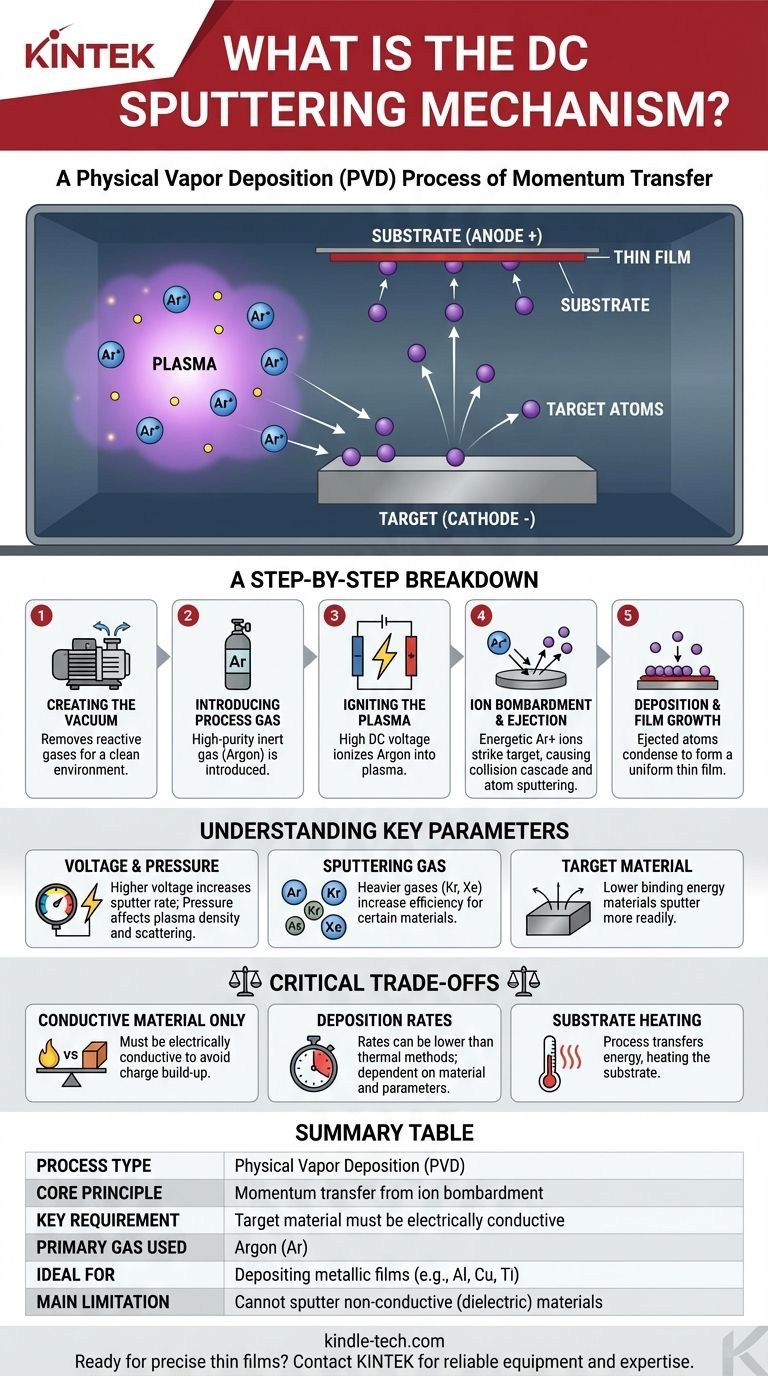

Uma Análise Passo a Passo do Mecanismo

O processo de sputtering pode ser entendido como uma sequência de eventos físicos distintos, cada um possibilitado pelo anterior. O ambiente e a configuração elétrica são cruciais para iniciar e sustentar o mecanismo.

1. Criação do Ambiente de Vácuo

Todo o processo é realizado dentro de uma câmara de vácuo selada.

Esta etapa inicial remove ar, vapor de água e outros gases reativos. Um ambiente limpo é essencial para garantir a pureza do filme final e prevenir reações químicas indesejadas.

2. Introdução do Gás de Processo

Uma pequena quantidade controlada de um gás inerte de alta pureza, mais comumente Argônio (Ar), é introduzida na câmara.

O Argônio é escolhido porque é quimicamente não reativo e possui uma massa atômica adequada para transferir momento eficientemente sem formar compostos com o material alvo.

3. Ignição do Plasma

Uma alta tensão DC é aplicada entre o alvo e o suporte do substrato. O alvo recebe uma carga negativa (cátodo), e o substrato geralmente fica no lado aterrado do circuito (ânodo).

Este forte campo elétrico energiza os elétrons livres dentro da câmara, fazendo com que colidam e arranquem elétrons dos átomos neutros de Argônio. Isso cria uma mistura de íons de Argônio carregados positivamente (Ar+) e elétrons livres, que é o gás ionizado brilhante conhecido como plasma.

4. Bombardeamento Iônico e Ejeção

Os íons Ar+ carregados positivamente no plasma são fortemente atraídos e acelerados em direção ao alvo carregado negativamente.

Eles atingem a superfície do alvo com energia cinética significativa. Este impacto inicia uma série de colisões internas dentro do material alvo, conhecida como cascata de colisão.

Quando esta cascata de momento transferido atinge a superfície, ela supera a energia de ligação atômica do alvo, ejetando ou "pulverizando" fisicamente os átomos do alvo.

5. Deposição e Crescimento do Filme

Os átomos do alvo ejetados viajam em linha reta através da câmara de vácuo de baixa pressão.

Quando esses átomos atingem o substrato, eles se condensam em sua superfície. Com o tempo, esses átomos depositados nucleiam e crescem em um filme fino contínuo, denso e altamente uniforme.

Compreendendo os Parâmetros Chave

A qualidade e as características do filme final não são acidentais; elas são controladas por vários parâmetros de processo chave que influenciam diretamente o mecanismo de sputtering.

O Papel da Tensão e Pressão

Uma tensão mais alta aumenta a energia dos íons bombardeadores, o que pode aumentar o número de átomos pulverizados por íon.

A pressão do gás afeta a densidade do plasma e o caminho livre médio dos átomos pulverizados. Uma pressão muito alta pode fazer com que os átomos pulverizados colidam com os átomos de gás, espalhando-os e reduzindo a eficiência da deposição.

A Escolha do Gás de Sputtering

Embora o Argônio seja comum, gases inertes mais pesados como Criptônio ou Xenônio podem ser usados. Sua maior massa permite uma transferência de momento mais eficiente, o que pode aumentar a taxa de sputtering para certos materiais.

O Material Alvo

A energia de ligação dos átomos no material alvo impacta diretamente a facilidade com que podem ser pulverizados. Materiais com energias de ligação mais baixas pulverizarão mais facilmente em uma dada energia iônica.

Compromissos Críticos do Sputtering DC

Embora poderoso, o mecanismo de sputtering DC tem limitações fundamentais que o tornam adequado para algumas aplicações, mas não para outras. Entender esses compromissos é crucial para seu uso adequado.

A Limitação do Material Condutor

A restrição mais significativa do sputtering DC é a exigência de que o material alvo seja eletricamente condutor.

Um alvo não condutor (dielétrico ou isolante) acumulará uma carga positiva devido ao bombardeamento iônico. Esse acúmulo neutraliza o viés negativo, efetivamente desligando o plasma e interrompendo o processo de sputtering.

Taxas de Deposição

Embora consistentes, as taxas de sputtering DC podem ser menores do que algumas outras técnicas de deposição, como a evaporação térmica. A taxa depende muito do material que está sendo pulverizado e dos parâmetros de processo específicos utilizados.

Aquecimento do Substrato

O bombardeamento constante de partículas e átomos em condensação transfere energia para o substrato, fazendo com que ele aqueça. Isso pode ser uma preocupação para substratos sensíveis à temperatura, como plásticos ou certas amostras biológicas.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento de forma eficaz, considere a natureza do material que você precisa depositar.

- Se o seu foco principal for a deposição de um filme metálico ou condutor simples (como alumínio, cobre ou titânio): O sputtering DC é uma escolha excelente, confiável e altamente controlável para criar filmes densos e de alta pureza.

- Se o seu foco principal for a deposição de um material isolante ou dielétrico (como dióxido de silício ou nitreto de alumínio): Você deve usar uma técnica diferente, como o sputtering RF (Radiofrequência), que supera o problema do acúmulo de carga.

- Se o seu foco principal for alcançar forte adesão e densidade do filme: A alta energia cinética dos átomos pulverizados confere a este processo uma vantagem distinta sobre muitos métodos térmicos, resultando em qualidade de filme superior.

Compreender este mecanismo transforma o sputtering de um procedimento complexo em uma ferramenta de engenharia previsível e poderosa para modificação de superfície.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Transferência de momento do bombardeamento iônico para ejetar átomos do alvo |

| Requisito Chave | O material alvo deve ser eletricamente condutor |

| Gás Principal Usado | Argônio (Ar) |

| Ideal Para | Deposição de filmes metálicos (ex: Al, Cu, Ti) |

| Limitação Principal | Não pode pulverizar materiais não condutores (dielétricos) |

Pronto para alcançar filmes finos precisos e de alta qualidade para o seu laboratório?

Compreender o mecanismo de sputtering DC é o primeiro passo. Implementá-lo de forma eficaz requer o equipamento e a experiência corretos. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis confiáveis para todas as suas necessidades de Deposição Física de Vapor.

Nossa equipe pode ajudá-lo a selecionar o sistema de sputtering ideal para depositar filmes condutores uniformes e densos para sua aplicação específica. Entre em contato conosco hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento.

Entre em contato através do nosso Formulário de Contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações