Na ciência dos materiais, a têmpera é o processo de resfriamento rápido de uma peça de trabalho para fixar propriedades específicas do material que não seriam alcançáveis com resfriamento lento. É um pilar do tratamento térmico, usado principalmente para aumentar a dureza e a resistência de metais, principalmente o aço. O processo envolve aquecer o material a uma temperatura específica e depois mergulhá-lo em um meio como água, óleo ou ar.

A têmpera não é meramente sobre resfriamento; é uma manipulação controlada da estrutura atômica de um material. Ao forçar uma queda rápida de temperatura, você aprisiona o material em um estado metaestável de alta resistência antes que seus átomos tenham tempo de se rearranjar em uma forma mais macia e estável.

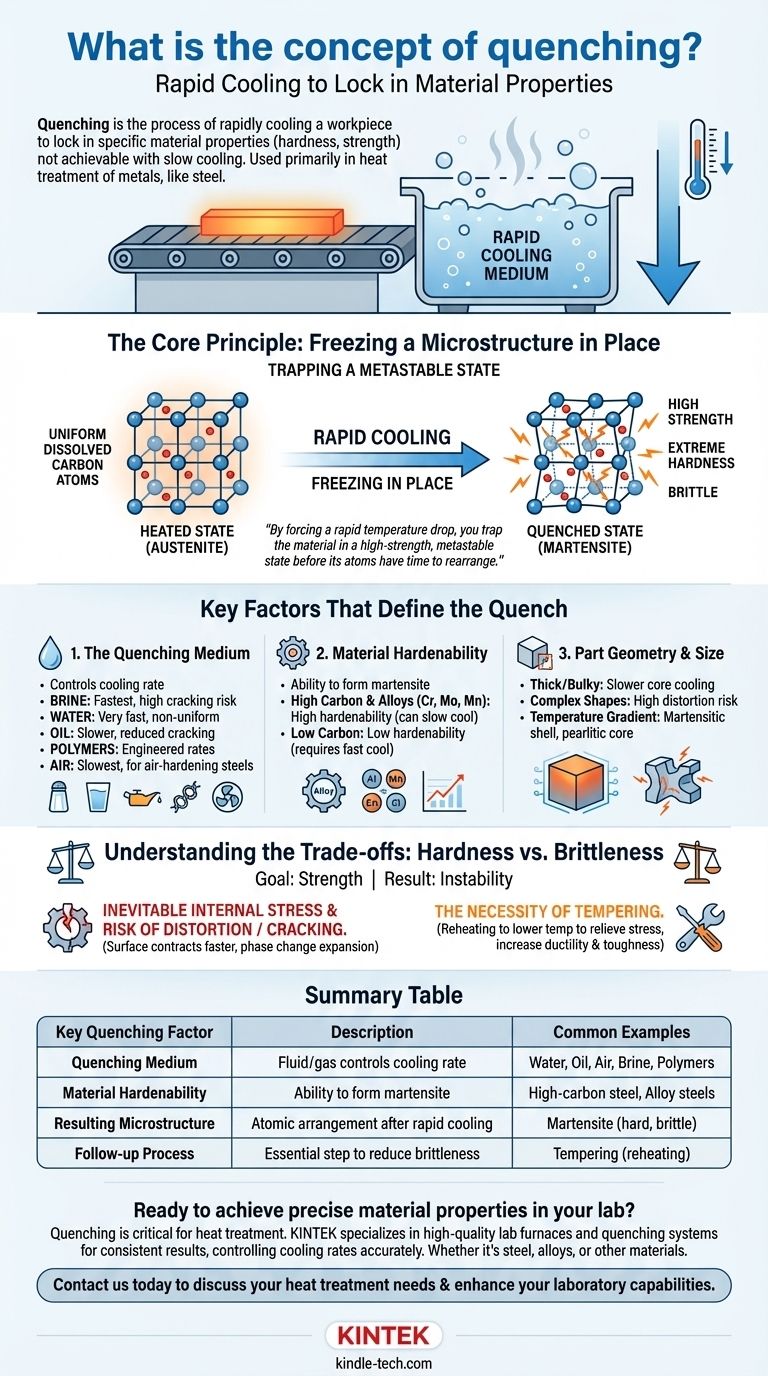

O Princípio Central: Congelar uma Microestrutura no Lugar

O propósito da têmpera é criar e preservar intencionalmente um arranjo atômico específico, ou microestrutura, que produza propriedades mecânicas desejáveis.

Aquecimento para Criar um Estado Uniforme

Antes da têmpera, um metal como o aço é primeiro aquecido a uma temperatura crítica em um processo chamado austenitização. Nesta alta temperatura, a estrutura cristalina do aço muda para uma fase chamada austenita, que tem a capacidade única de dissolver átomos de carbono em uma solução sólida uniforme. Isso cria um ponto de partida homogêneo e de alta energia.

O Papel Crítico do Resfriamento Rápido

Uma vez que o material esteja uniformemente em sua fase austenítica, o resfriamento rápido da têmpera começa. A taxa de resfriamento é tão rápida que os átomos de carbono dissolvidos na estrutura não têm tempo de se difundir e formar estruturas mais macias como perlita ou bainita.

Os átomos são essencialmente "congelados" no lugar. Isso aprisiona a estrutura cristalina em um estado altamente tensionado e supersaturado, forçando-a a uma nova microestrutura que só existe por causa dessa transformação rápida.

O Resultado: Criação de Martensita no Aço

No aço, esta nova microestrutura aprisionada é chamada de martensita. A martensita é extremamente dura e resistente porque sua estrutura cristalina tetragonal de corpo centrado (BCT) distorcida resiste ao movimento de discordâncias, que é o principal mecanismo de deformação plástica em metais.

No entanto, essa dureza extrema tem um custo: a martensita recém-temperada também é muito frágil e contém tensões internas significativas.

Fatores Chave Que Definem a Têmpera

O resultado da têmpera não é um único resultado, mas um espectro de possibilidades controladas por várias variáveis críticas.

O Meio de Têmpera

O tipo de fluido ou gás usado para resfriamento — o meio de têmpera — é o fator mais significativo que controla a taxa de resfriamento.

- Salmoura (água salgada): Proporciona a taxa de resfriamento mais rápida devido à supressão da formação de bolhas de vapor, mas acarreta um risco muito alto de distorção e rachaduras.

- Água: Oferece um resfriamento muito rápido, mas pode levar a um resfriamento não uniforme e alta tensão interna.

- Óleo: Resfria significativamente mais lento que a água, reduzindo o risco de rachaduras. É um dos meios de têmpera mais comuns para aços-liga.

- Polímeros: Soluções poliméricas em água podem ser projetadas para fornecer taxas de resfriamento entre as da água e do óleo.

- Ar: Proporciona a têmpera mais lenta. Isso só é eficaz para aços "endurecíveis ao ar" altamente ligados que são projetados para formar martensita mesmo com resfriamento lento.

A Temperabilidade do Material

A temperabilidade é uma medida da capacidade de um material de formar martensita após o resfriamento. Um aço com alto teor de carbono e liga (como cromo, molibdênio ou manganês) tem alta temperabilidade. Isso significa que ele pode ser resfriado mais lentamente (por exemplo, em óleo ou mesmo ar) e ainda atingir a dureza total profundamente em seu núcleo. Aços de baixo carbono têm baixa temperabilidade e exigem uma têmpera muito rápida (água) para se tornarem duros, e mesmo assim, apenas na superfície.

Geometria e Tamanho da Peça

Um componente espesso e volumoso sempre resfriará mais lentamente em seu núcleo do que em sua superfície. Este gradiente de temperatura pode resultar em uma casca martensítica dura com um núcleo perlítico mais macio. Esta é uma consideração crítica no projeto de peças estruturais, pois as propriedades não serão uniformes em toda a seção transversal.

Compreendendo as Compensações: Dureza vs. Fragilidade

A têmpera é um processo poderoso, mas introduz uma compensação fundamental que deve ser gerenciada. O objetivo é a resistência, mas o resultado imediato é frequentemente a instabilidade.

O Aumento Inevitável da Tensão Interna

Quando uma peça é temperada, a superfície resfria e contrai muito mais rápido que o interior. Este resfriamento diferencial e a transformação de fase para martensita (que envolve uma ligeira expansão de volume) geram imensas tensões internas dentro do material.

O Risco de Distorção e Rachaduras

Se essas tensões internas excederem a resistência do material, a peça irá distorcer (empenar) ou, no pior dos casos, rachar. Este é o principal risco associado à têmpera, especialmente ao usar meios de têmpera agressivos em formas complexas ou aços de alto carbono.

A Necessidade do Revenimento

Devido à sua extrema fragilidade e alta tensão interna, uma peça temperada raramente é usada em seu estado "como-temperada". Ela é quase sempre seguida por um segundo processo de tratamento térmico chamado revenimento.

O revenimento envolve reaquecer a peça temperada a uma temperatura muito mais baixa (por exemplo, 200-650°C ou 400-1200°F). Este processo alivia as tensões internas e permite que parte do carbono precipite, aumentando a ductilidade e tenacidade do material, enquanto diminui moderadamente sua dureza.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ideal de têmpera é ditada inteiramente pelas propriedades finais que seu componente exige.

- Se o seu foco principal é a dureza máxima da superfície: Use uma têmpera rápida (água/salmoura) em um aço adequado, mas saiba que uma etapa de revenimento subsequente é obrigatória para reduzir a fragilidade em quase todas as aplicações.

- Se o seu foco principal é equilibrar resistência e tenacidade: Escolha um aço-liga com maior temperabilidade e use uma têmpera menos severa (óleo) para gerenciar a tensão interna e reduzir o risco de rachaduras.

- Se o seu foco principal é minimizar a distorção em uma peça complexa: Selecione um aço ferramenta endurecível ao ar que seja especificamente projetado para atingir alta dureza com a taxa de resfriamento lenta de uma têmpera ao ar.

Em última análise, dominar a têmpera é controlar a taxa de resfriamento para alcançar um equilíbrio preciso e previsível entre resistência, tenacidade e estabilidade dimensional.

Tabela Resumo:

| Fator Chave da Têmpera | Descrição | Exemplos Comuns |

|---|---|---|

| Meio de Têmpera | Fluido ou gás que controla a taxa de resfriamento | Água, Óleo, Ar, Salmoura, Polímeros |

| Temperabilidade do Material | Capacidade de formar martensita após o resfriamento | Aço de alto carbono, Aços-liga |

| Microestrutura Resultante | Arranjo atômico após resfriamento rápido | Martensita (dura, frágil) |

| Processo de Acompanhamento | Etapa essencial para reduzir a fragilidade | Revenimento (reaquecimento a baixa temperatura) |

Pronto para alcançar propriedades de material precisas em seu laboratório?

A têmpera é uma etapa crítica no tratamento térmico, e ter o equipamento certo é essencial para resultados consistentes e confiáveis. Na KINTEK, somos especialistas em fornos de laboratório e sistemas de têmpera de alta qualidade, projetados para a ciência dos materiais e metalurgia. Quer você esteja trabalhando com aço, ligas ou outros materiais, nossas soluções o ajudam a controlar as taxas de resfriamento com precisão para alcançar o equilíbrio perfeito de dureza e tenacidade.

Entre em contato conosco hoje para discutir suas necessidades específicas de tratamento térmico e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório. Entre em contato através do nosso formulário de contato – vamos construir materiais mais fortes juntos.

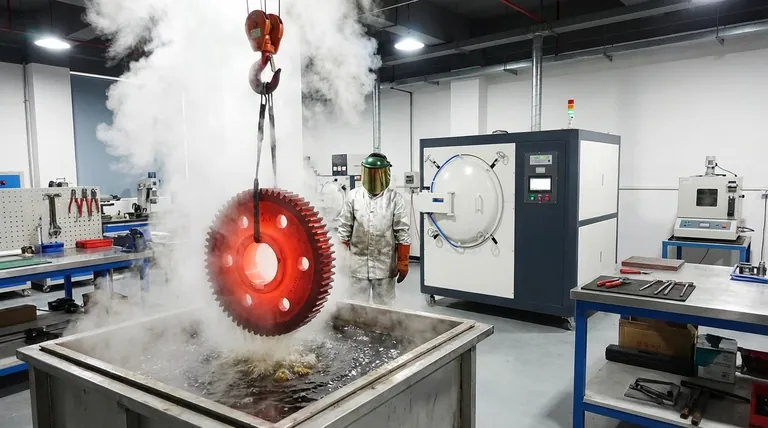

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo