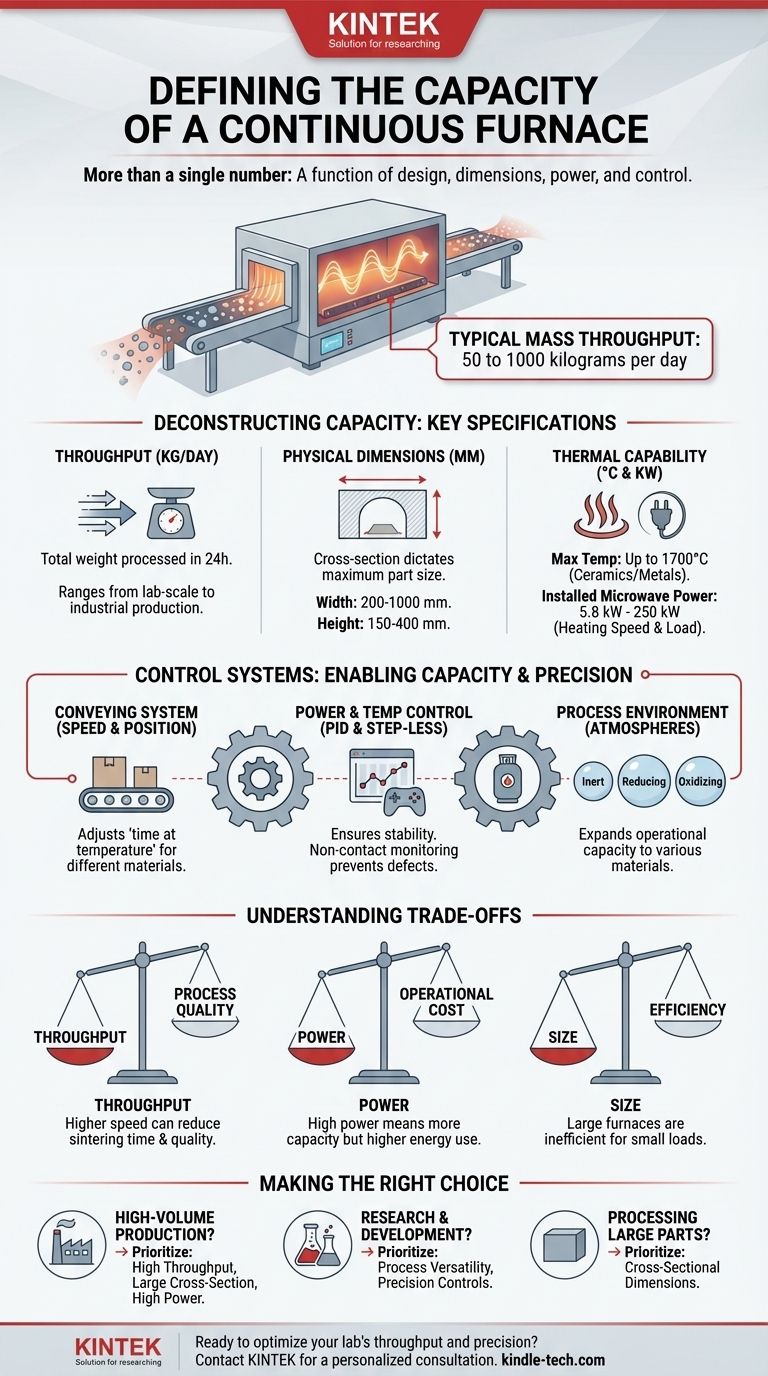

A capacidade de um forno contínuo não é um número único, mas sim uma função de seu projeto e finalidade. Para um forno de sinterização por micro-ondas contínuo moderno, a capacidade de vazão de material geralmente varia de 50 a 1000 quilogramas por dia. Essa saída é influenciada diretamente pelas dimensões físicas do forno, sua potência instalada e a sofisticação de seus sistemas de controle.

A verdadeira capacidade de um forno é definida por mais do que sua vazão diária. É uma medida abrangente de suas dimensões físicas, potência térmica e precisão do controle de processo, que juntas determinam sua adequação para uma tarefa específica de fabricação ou pesquisa.

Desvendando a Capacidade do Forno: As Especificações Chave

Para avaliar adequadamente um forno contínuo, você deve olhar além do número de vazão principal e analisar as especificações centrais que ditam seu desempenho. Esses fatores determinam o que você pode processar, quão grande pode ser e quão rápido você pode fazê-lo.

Vazão: A Métrica Central

A medida mais comum de capacidade é a vazão mássica, expressa em quilogramas por dia (kg/dia). A ampla faixa de 50 a 1000 kg/dia reflete a vasta diferença entre modelos menores, de escala laboratorial, e grandes unidades de produção industrial.

Este valor representa o peso total do material que o forno pode processar com sucesso em um período de 24 horas, atendendo a todos os requisitos de qualidade.

Dimensões Físicas: A Restrição Volumétrica

A seção transversal interna do túnel do forno dita o tamanho máximo das peças que você pode processar. Um forno típico tem uma largura de 200 a 1000 mm e uma altura de 150 a 400 mm.

Esta limitação física é frequentemente mais crítica do que a vazão diária. Um forno com alta vazão é inútil se seus componentes não couberem fisicamente nele.

Capacidade Térmica: O Motor de Processamento

A capacidade do forno de aquecer o material é determinada por sua faixa de temperatura e potência. Uma temperatura máxima de processo de até 1700°C permite a sinterização de cerâmicas e metais avançados.

A potência de micro-ondas instalada, variando de 5,8 kW a 250 kW, correlaciona-se diretamente com a velocidade de aquecimento e a vazão. Mais potência permite um processamento mais rápido de cargas de material maiores.

Os Sistemas de Controle que Habilitam a Capacidade

Alta capacidade só é alcançável com controle preciso. Os seguintes sistemas trabalham juntos para garantir que o forno possa operar de forma confiável em seus limites teóricos, mantendo a qualidade do produto.

Sistema de Transporte: Ritmo do Processo

O sistema de transporte move o material através do forno. Controles avançados de velocidade e posição são críticos, pois determinam o "tempo em temperatura" — a duração pela qual uma peça é exposta à zona de calor de pico.

Ajustar essa velocidade é uma forma primária de ajustar o processo para diferentes materiais e resultados desejados, impactando diretamente a vazão final.

Controle de Potência e Temperatura: Garantindo a Precisão

Fornos modernos usam controladores sofisticados para manter condições de processo exatas. Um controlador PID (Proporcional-Integral-Derivativo) de ponta e o controle de potência contínuo (step-less) permitem temperaturas extremamente estáveis.

O monitoramento de temperatura sem contato fornece dados em tempo real sem influenciar o material, garantindo que o processo permaneça dentro de sua janela especificada. Essa precisão evita defeitos e permite que o sistema funcione em sua velocidade máxima eficiente.

Ambiente de Processo: Versatilidade de Materiais

A capacidade de operar com diferentes atmosferas — como inerte (ex: Argônio), redutora (ex: Hidrogênio) ou oxidante (ex: ar) — é um aspecto crucial da capacidade de um forno.

Embora não seja uma medida direta da vazão física, essa versatilidade determina a gama de materiais que o forno pode processar, expandindo fundamentalmente sua capacidade operacional.

Compreendendo os Compromissos (Trade-offs)

As amplas faixas de desempenho em fornos contínuos existem porque cada escolha de projeto envolve um compromisso. Reconhecê-los é fundamental para selecionar o equipamento certo.

Vazão vs. Qualidade do Processo

Buscar a vazão máxima ao aumentar a velocidade do transportador reduz o tempo que cada peça passa na zona de aquecimento. Para alguns materiais, isso pode levar à sinterização incompleta ou outros defeitos de qualidade. A maior vazão possível muitas vezes não é a configuração ideal para a qualidade.

Potência vs. Custo Operacional

Um forno com 250 kW de potência instalada oferece imensa capacidade de processamento, mas acarreta um consumo significativo de energia e um custo inicial mais alto. Uma unidade de menor potência de 5,8 kW tem uma pegada operacional muito menor, mas é limitada a cargas menores ou tempos de processo mais lentos.

Tamanho vs. Eficiência

Uma grande seção transversal é necessária para peças grandes, mas pode ser ineficiente para processar componentes pequenos. Aquecer um forno de grande volume, majoritariamente vazio, desperdiça uma enorme quantidade de energia em comparação com o uso de um forno menor dimensionado adequadamente para a carga de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione um forno combinando suas especificações com seu objetivo principal.

- Se seu foco principal for produção de alto volume: Priorize uma alta vazão máxima (kg/dia), uma grande seção transversal e alta potência instalada (kW) para maximizar a produção.

- Se seu foco principal for pesquisa e desenvolvimento: Valorize a versatilidade do processo (múltiplas atmosferas) e os controles de precisão (PID, potência contínua) em detrimento da vazão bruta.

- Se seu foco principal for processar peças grandes e singulares: As dimensões da seção transversal do forno (largura e altura) são seus critérios de decisão mais críticos.

Ao analisar essas especificações interconectadas, você pode ir além de um único número de capacidade para selecionar um forno que realmente se alinhe com seus requisitos operacionais específicos.

Tabela de Resumo:

| Especificação | Faixa Típica | Influência Principal |

|---|---|---|

| Vazão Diária | 50 - 1000 kg/dia | Volume total de produção |

| Seção Transversal (L x A) | 200-1000 mm x 150-400 mm | Tamanho máximo da peça |

| Temperatura Máx. | Até 1700°C | Compatibilidade de material |

| Potência Instalada | 5.8 kW - 250 kW | Velocidade de aquecimento e tamanho da carga |

Pronto para encontrar o forno contínuo perfeito para a vazão e as necessidades de precisão do seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos contínuos adaptados tanto para produção de alto volume quanto para P&D avançado. Nossos especialistas ajudarão você a navegar pelos compromissos entre vazão, potência e controle para selecionar um sistema que maximize sua eficiência e qualidade do produto.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como as soluções da KINTEK podem impulsionar seu próximo avanço.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as precauções de segurança para a soldagem por brasagem? Um sistema de 4 pilares para evitar fumos tóxicos, queimaduras e incêndios

- Qual método você prefere para sintetizar grandes quantidades de nanopartículas? Escalonamento da Produção Industrial

- Como você pode controlar a temperatura dentro de um forno de resistência? Domine o Gerenciamento Térmico Preciso

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- Quais são os contaminantes no óleo de pirólise de plástico? Gerencie as impurezas para o sucesso comercial

- Qual é o efeito do tratamento térmico na resistência à corrosão? Aumente a durabilidade com metalurgia adequada

- Quais são as vantagens de uma usina de pirólise? Transforme Resíduos em Lucro com Reciclagem Avançada

- O que foi apresentado sobre freezers ULT na conferência I2SL em 2013? Mudança para -70°C para Grandes Economias de Energia