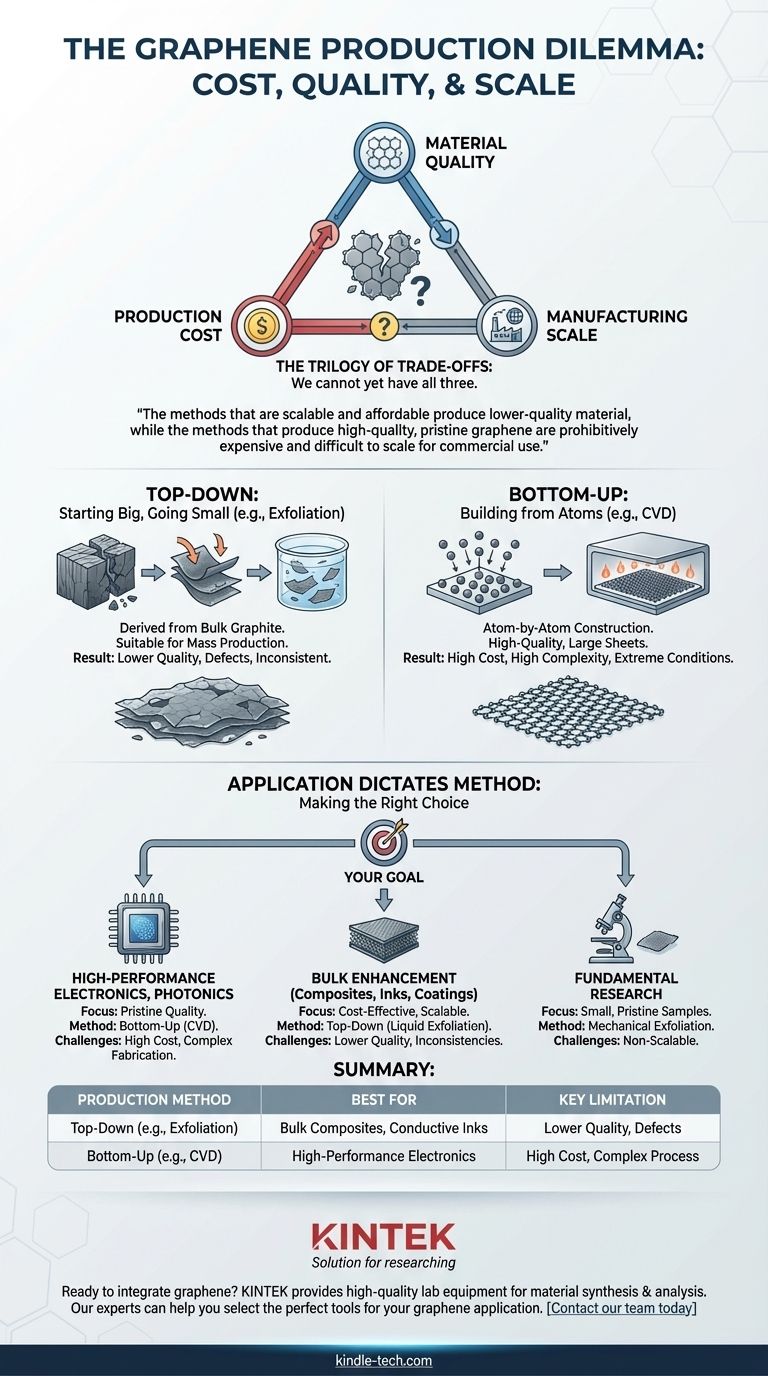

O maior obstáculo para a produção de grafeno não é um único problema, mas um conflito fundamental entre três objetivos concorrentes: custo de produção, qualidade do material e escala de fabricação. Os métodos atuais forçam uma troca, o que significa que ainda não podemos produzir grafeno de alta qualidade de forma barata e em grande escala.

O principal desafio na produção de grafeno é um dilema persistente: os métodos que são escaláveis e acessíveis produzem material de menor qualidade, enquanto os métodos que produzem grafeno de alta qualidade e puro são proibitivamente caros e difíceis de escalar para uso comercial.

Os Dois Caminhos da Produção de Grafeno

Para entender o obstáculo da produção, você deve primeiro entender as duas abordagens fundamentalmente diferentes para fazer grafeno: começar grande e diminuir ("top-down"), ou começar pequeno e construir ("bottom-up").

Top-Down: Derivando Grafeno do Grafite

Esta abordagem começa com grafite a granel – o mesmo material encontrado em lápis – e o separa em camadas individuais de grafeno.

O exemplo mais famoso é a esfoliação mecânica, o "método da fita adesiva", que separa as camadas. Embora produza grafeno de qualidade excepcionalmente alta para pesquisa de laboratório, é completamente não escalável.

Um método top-down mais viável comercialmente é a esfoliação em fase líquida. Este processo usa força química ou mecânica em um líquido para quebrar o grafite em flocos de grafeno. É adequado para produção em massa, mas resulta em um produto com defeitos significativos e qualidade inconsistente, limitando seu desempenho elétrico.

Bottom-Up: Construindo Grafeno a Partir de Átomos

Esta abordagem constrói uma folha de grafeno átomo por átomo em um material substrato.

A técnica bottom-up mais promissora é a Deposição Química a Vapor (CVD). Neste processo, um gás contendo carbono é introduzido em uma câmara de alta temperatura, onde se decompõe em um substrato metálico (como folha de cobre), formando uma camada contínua e de alta qualidade de grafeno.

O Desafio Principal: O Dilema Qualidade vs. Escala

Cada caminho de produção apresenta seu próprio conjunto de obstáculos significativos e atualmente inevitáveis que criam o conflito central.

O Problema com a Escala (Top-Down)

A principal questão com os métodos top-down escaláveis, como a esfoliação líquida, é o controle de qualidade. O material resultante é frequentemente uma mistura de flocos de grafeno de camada única, poucas camadas e múltiplas camadas com defeitos estruturais.

Essa qualidade inconsistente torna o material inadequado para aplicações de alto desempenho, como eletrônicos avançados, que exigem a estrutura pura e impecável de uma única camada atômica.

O Problema com Custo e Complexidade (Bottom-Up)

Embora a CVD possa produzir grandes folhas de grafeno de alta qualidade, ela enfrenta imensos obstáculos em custo e complexidade.

O processo requer condições físicas extremas, incluindo altas temperaturas (800–1050 °C) e ambientes de vácuo de baixa pressão. Isso exige equipamentos especializados e caros e consome uma quantidade significativa de energia, elevando os custos.

Além disso, o grafeno cultivado via CVD deve ser cuidadosamente transferido de seu substrato de crescimento para um substrato final e utilizável. Este delicado processo de transferência é uma grande fonte de defeitos, rugas e contaminação que podem degradar as propriedades excepcionais do material.

Entendendo as Trocas

Navegar no mundo do grafeno exige uma compreensão pragmática de suas limitações e das nuances do que está sendo oferecido.

"Grafeno" Nem Sempre é Grafeno

Um ponto crítico a entender é que grande parte do material a granel comercializado como "grafeno" é, na verdade, óxido de grafeno ou nanoplacas de grafeno derivadas de métodos top-down.

Embora úteis para aplicações como o fortalecimento de compósitos ou a criação de tintas condutoras, esses materiais não possuem as propriedades eletrônicas e mecânicas revolucionárias das folhas de grafeno puras de camada única produzidas em laboratórios.

A Aplicação Ditada o Método

Não existe um único método "melhor" para produzir grafeno; existe apenas o melhor método para uma aplicação específica.

O material de baixo custo e menor qualidade da esfoliação é perfeitamente adequado – e economicamente sensato – para aprimorar polímeros ou concreto. Por outro lado, tentar construir um transistor de alta velocidade com este material seria impossível.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação determinarão quais trocas de produção são aceitáveis.

- Se o seu foco principal são eletrônicos ou fotônicos de alto desempenho: Você deve usar material de alta qualidade de um método bottom-up como CVD e estar preparado para altos custos e desafios complexos de fabricação.

- Se o seu foco principal é o aprimoramento de materiais a granel (por exemplo, compósitos, revestimentos, tintas): A esfoliação em fase líquida top-down oferece o caminho mais econômico e escalável, desde que você possa tolerar inconsistências na qualidade.

- Se o seu foco principal é a pesquisa fundamental: A esfoliação mecânica continua sendo uma maneira simples e eficaz de obter pequenas quantidades de grafeno puro para estudo.

Aproveitar o grafeno com sucesso depende menos de esperar por um único método de produção perfeito e mais de entender qual método atual melhor se alinha com seus objetivos técnicos e comerciais.

Tabela Resumo:

| Método de Produção | Melhor Para | Principal Limitação |

|---|---|---|

| Top-Down (ex: Esfoliação) | Compósitos a Granel, Tintas Condutoras | Menor Qualidade, Defeitos |

| Bottom-Up (ex: CVD) | Eletrônicos de Alto Desempenho | Alto Custo, Processo Complexo |

Pronto para integrar o grafeno em sua pesquisa ou desenvolvimento de produto? O equipamento certo é fundamental para o sucesso. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo sistemas para síntese e análise de materiais. Nossos especialistas podem ajudá-lo a selecionar as ferramentas perfeitas para sua aplicação de grafeno, seja você focado na qualidade em escala de pesquisa ou na eficiência em escala de produção. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e como podemos apoiar seus objetivos de inovação.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é o propósito do revestimento óptico? Aumente o desempenho do seu sistema óptico

- Quais são as etapas do processo de pulverização catódica? Um Guia para Deposição de Filmes Finos

- Quais são as diferentes técnicas para a síntese de nanotubos de carbono? Da Pesquisa à Escala Industrial

- Qual é o conceito de filme fino? Desvendando Propriedades Únicas na Nanoescala

- Qual é a diferença entre um diamante CVD e um diamante real? Brilho Idêntico, História de Origem Diferente

- O que é uniformidade de espessura na pulverização catódica? A chave para a qualidade consistente de filmes finos

- Quais são as aplicações dos nanotubos na indústria? Aumentando a resistência, a condutividade e a eficiência

- Quais são as desvantagens da deposição por pulverização catódica (sputtering)? Taxas mais lentas, custos mais altos e complexidade do processo