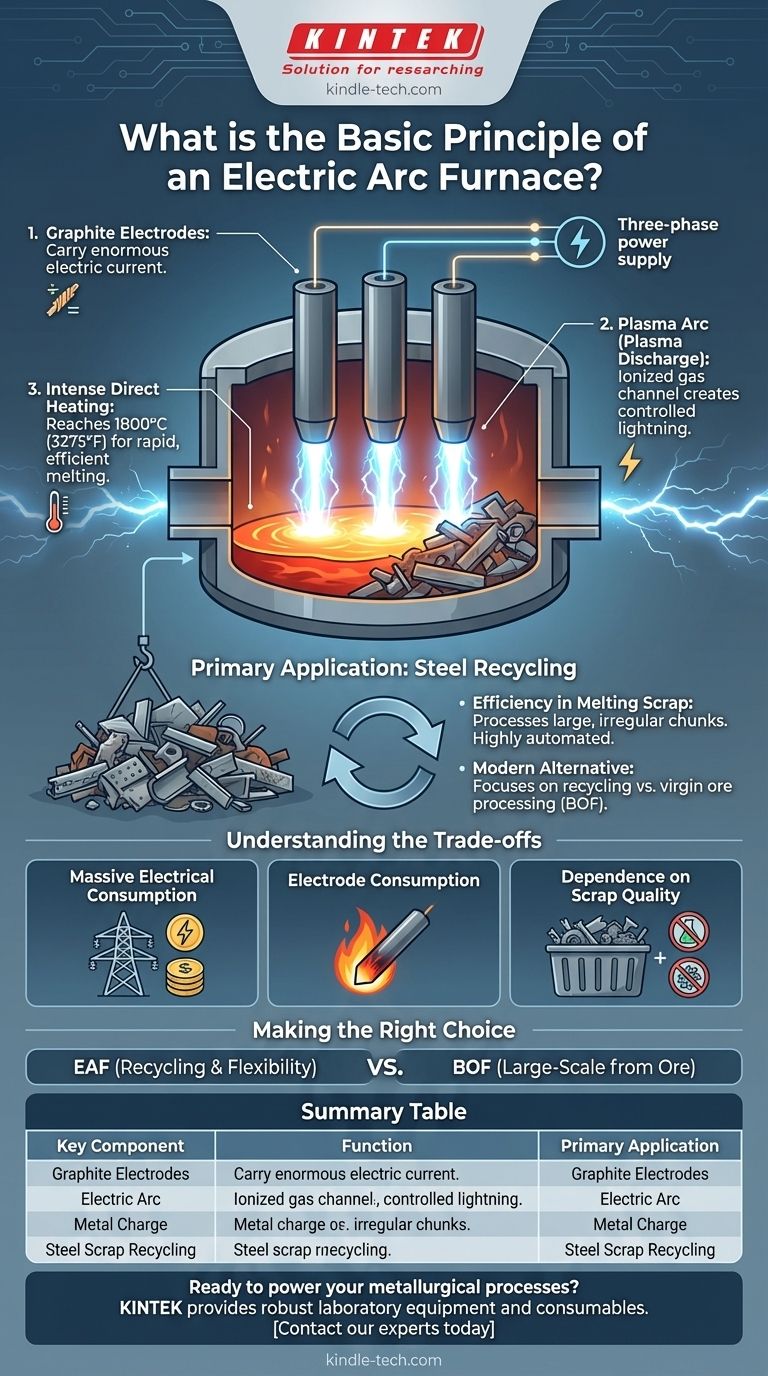

Em sua essência, o princípio básico de um forno a arco elétrico (FAE) é converter energia elétrica em calor intenso para derreter metal. Isso é alcançado criando um arco elétrico de alta potência — uma forma de descarga de plasma — que flui entre eletrodos de grafite e o material metálico (a carga). Este arco gera temperaturas extremas, derretendo rapidamente o metal sem a necessidade de combustão de combustível tradicional.

Um forno a arco elétrico evita completamente a combustão química. Ele usa o poder bruto da eletricidade para gerar um arco de plasma controlado, criando temperaturas quentes o suficiente para derreter aço e outros metais com velocidade e eficiência notáveis.

Como um Arco Elétrico Gera Calor

O processo é uma aplicação direta da física elétrica para atingir um objetivo metalúrgico. Envolve vários componentes-chave trabalhando em sequência para fornecer enormes quantidades de energia térmica precisamente onde são necessárias.

O Papel dos Eletrodos

Um FAE tipicamente usa três grandes eletrodos de grafite cilíndricos. Esses eletrodos são conectados a uma poderosa alimentação elétrica trifásica.

Eles são posicionados verticalmente acima da carga de metal dentro do forno. Como condutores, seu propósito é transportar a enorme corrente elétrica necessária para iniciar e sustentar o arco.

Criando o Arco de Plasma

O processo começa quando os eletrodos são abaixados em direção à carga de metal. Uma voltagem muito alta é aplicada, fazendo com que a eletricidade salte a lacuna entre as pontas dos eletrodos e o metal.

Esta descarga ioniza o gás na lacuna, criando um canal de plasma eletricamente condutor. Este raio estável e controlado é o arco elétrico.

Aquecimento Intenso e Direto

O arco de plasma é incrivelmente quente, capaz de atingir temperaturas em torno de 1800°C (3275°F).

Este calor intenso é transferido diretamente para o metal através de radiação e condução. Como o material está em contato direto com o arco, a transferência de energia é extremamente eficiente e a fusão é muito rápida.

A Aplicação Principal: Reciclagem de Aço

Embora versátil, o forno a arco elétrico tornou-se a tecnologia dominante para um processo industrial específico e crítico: a reciclagem de sucata de aço.

Eficiência na Fusão de Sucata

Os FAEs são excepcionalmente adequados para derreter sucata metálica. Sua capacidade de fornecer calor imenso rapidamente permite que processem grandes pedaços irregulares de aço reciclado que seriam difíceis de manusear em outros tipos de fornos.

O processo é altamente automatizado, permitindo que os operadores gerenciem o ciclo de fusão, adicionem ligas e refinem a química do metal fundido com alta precisão.

Uma Alternativa Moderna ao Processamento de Minério

O processo FAE é frequentemente contrastado com o Forno a Oxigênio Básico (BOF), que é usado principalmente para produzir aço a partir de minério de ferro (material virgem).

Os FAEs oferecem mais flexibilidade, podem ser iniciados e parados mais facilmente e têm uma pegada menor. Isso os torna a pedra angular das modernas "mini-usinas" de aço, que se concentram na reciclagem de sucata em novos produtos de aço.

Compreendendo as Compensações

A eficiência do FAE vem com demandas operacionais e limitações específicas que são críticas de entender.

Consumo Elétrico Maciço

Um FAE é uma das maiores cargas elétricas em qualquer rede de energia. Operar um forno requer uma fonte de alimentação dedicada e de alta capacidade, e os custos de eletricidade representam uma grande parte do custo operacional total.

Consumo de Eletrodo

Os eletrodos de grafite não são permanentes. O calor intenso do arco e o ambiente químico dentro do forno fazem com que eles se queimem lentamente, ou sejam "consumidos".

Esses eletrodos precisam ser substituídos periodicamente, adicionando um custo de material significativo ao processo de fabricação de aço.

Dependência da Qualidade da Sucata

A qualidade final do aço produzido em um FAE está diretamente ligada à qualidade da sucata metálica usada como insumo.

Contaminantes na sucata, como cobre, estanho ou plásticos, devem ser gerenciados cuidadosamente. Sucata de má qualidade pode levar a impurezas no produto final, exigindo etapas de refino adicionais que aumentam o tempo e o custo.

Fazendo a Escolha Certa para o Seu Objetivo

O FAE é uma ferramenta poderosa, mas sua adequação depende inteiramente do objetivo metalúrgico específico.

- Se o seu foco principal é reciclagem e flexibilidade: O FAE é a tecnologia superior para derreter sucata de aço, oferecendo processamento em lote rápido e a capacidade de produzir uma ampla gama de graus de aço.

- Se o seu foco principal é produção em larga escala a partir de minério de ferro: O forno a oxigênio básico tradicional integrado a um alto-forno é geralmente o caminho mais estabelecido e econômico para a produção de aço virgem.

- Se o seu foco principal é gerenciamento de energia e custo: A viabilidade de um FAE depende do acesso a um suprimento de eletricidade de alta tensão estável e com preços competitivos.

O forno a arco elétrico transformou fundamentalmente a metalurgia moderna ao transformar eletricidade diretamente em uma ferramenta para fusão e reciclagem.

Tabela de Resumo:

| Componente Chave | Função |

|---|---|

| Eletrodos de Grafite | Transportam alta corrente para criar e sustentar o arco elétrico. |

| Arco Elétrico (Plasma) | Gera calor extremo (até 1800°C) para fusão direta do metal. |

| Carga de Metal (Sucata) | O material a ser derretido, aquecido diretamente pela radiação do arco. |

| Aplicação Principal | Tecnologia dominante para reciclagem eficiente e flexível de sucata de aço. |

Pronto para alimentar seus processos metalúrgicos com precisão?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório robustos e consumíveis adaptados para aplicações exigentes. Se você está envolvido em pesquisa, controle de qualidade ou desenvolvimento de processos que envolvem operações de alta temperatura, nossa experiência pode ajudá-lo a alcançar maior eficiência e confiabilidade.

Contate nossos especialistas hoje para discutir como as soluções da KINTEK podem atender às suas necessidades específicas de equipamentos de laboratório e impulsionar seus projetos adiante.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa