Em seu nível mais fundamental, a sinterização é o processo de difusão atômica impulsionada pelo calor. Partículas de pó individuais, quando aquecidas abaixo de seu ponto de fusão, têm átomos que migram através de suas fronteiras. Essa migração fecha as lacunas entre as partículas, unindo-as para formar uma peça sólida e densa.

O princípio central da sinterização é a redução da energia superficial. Um pó fino possui uma vasta quantidade de área superficial de alta energia e, ao usar energia térmica, os átomos se reorganizam para eliminar essas superfícies e os vazios entre eles, resultando em uma estrutura sólida mais estável e de menor energia.

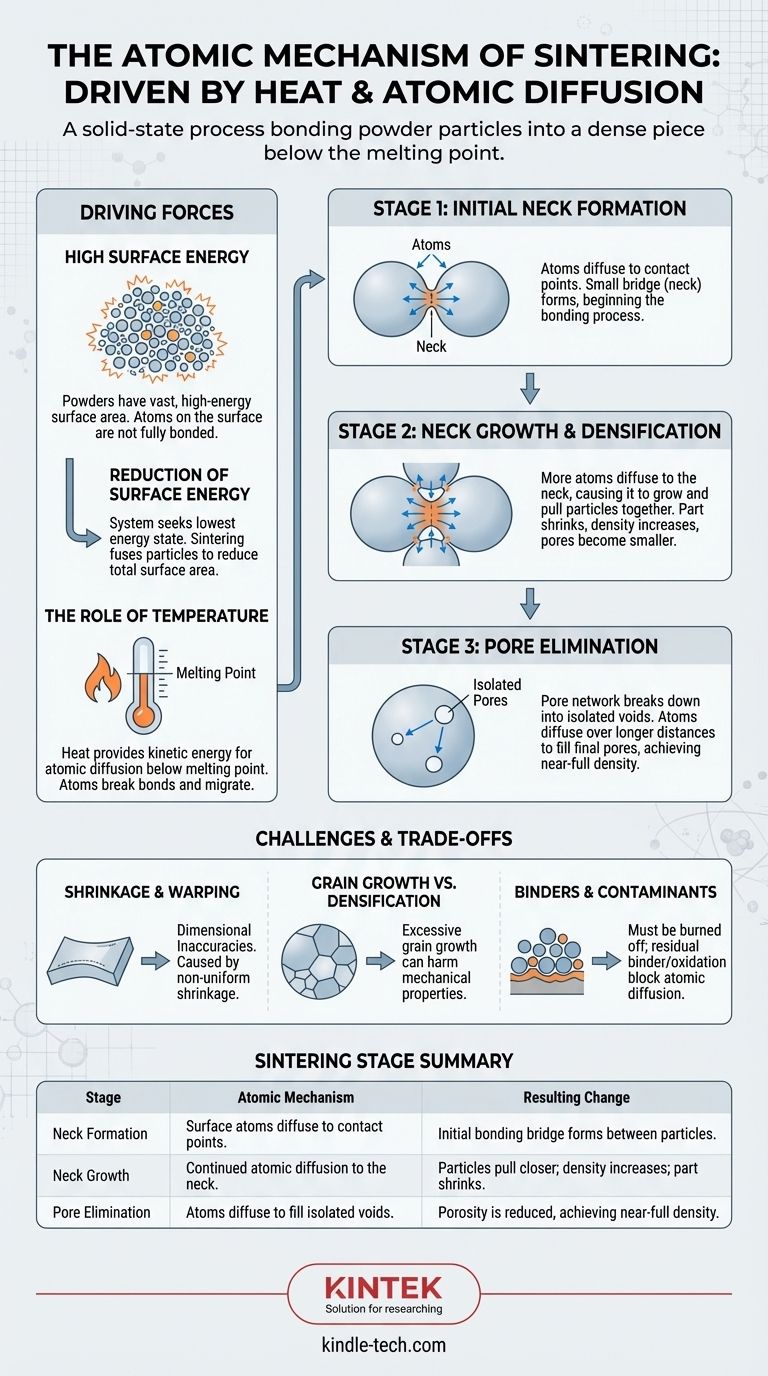

A Força Motriz: Por Que a Sinterização Ocorre

A sinterização não é fusão; é uma transformação de estado sólido. O processo é regido por princípios termodinâmicos fundamentais que empurram o material em direção a um estado mais estável.

Alta Energia Superficial dos Pós

Uma coleção de pó fino possui uma enorme quantidade de área superficial em relação ao seu volume. As superfícies representam um estado de energia mais alta porque os átomos em uma superfície não estão totalmente ligados como aqueles no material de volume.

O sistema busca naturalmente seu estado de energia mais baixo possível. A sinterização fornece um caminho para o compactado de pó reduzir sua área superficial total, fundindo as partículas.

O Papel da Temperatura

O calor fornece a energia cinética necessária para que os átomos quebrem suas ligações existentes e se movam. Esse movimento, ou difusão, é o motor da sinterização.

Crucialmente, a temperatura é mantida abaixo do ponto de fusão do material. O objetivo é tornar os átomos móveis o suficiente para se reorganizarem, e não transformar toda a massa em líquido.

As Fases da Difusão Atômica

A transformação de um pó solto em um sólido denso ocorre em estágios distintos e sobrepostos, todos regidos pelo movimento dos átomos.

Estágio 1: Formação Inicial do Pescoço

Quando duas partículas se tocam, existe um pequeno ponto de contato. À medida que o calor é aplicado, os átomos da superfície das partículas começam a se difundir para este ponto de contato.

Essa migração de átomos forma uma pequena ponte, ou "pescoço", entre as duas partículas. Este é o início do processo de ligação.

Estágio 2: Crescimento do Pescoço e Densificação

À medida que a sinterização continua, mais átomos se difundem para o pescoço, fazendo-o crescer em largura e força. Esse processo puxa os centros das partículas adjacentes para mais perto um do outro.

Em escala macroscópica, esse agrupamento coletivo de milhões de partículas é o que faz com que toda a peça encolha e sua densidade aumente. Os poros, ou vazios entre as partículas, tornam-se menores e mais arredondados.

Estágio 3: Eliminação de Poros

No estágio final, a rede de poros se desintegra em vazios esféricos isolados, muitas vezes dentro do material agora sólido.

A eliminação completa desses poros finais é um processo lento, pois os átomos precisam se difundir por distâncias maiores para preenchê-los. Eventualmente, uma peça quase totalmente densa pode ser alcançada.

Compreendendo as Compensações e Desafios

Embora impulsionado por um mecanismo atômico simples, o processo de sinterização envolve um equilíbrio delicado de fenômenos concorrentes que apresentam desafios práticos.

Encolhimento e Empenamento

O mesmo movimento atômico que causa a densificação também faz com que a peça encolha. Se esse encolhimento não for uniforme — devido à gravidade, atrito com o piso do forno ou empacotamento inconsistente do pó — a peça pode empenar ou ceder, levando a imprecisões dimensionais.

Crescimento de Grão vs. Densificação

A energia térmica que impulsiona a difusão também impulsiona o crescimento de grão, um processo onde grãos cristalinos maiores dentro do material consomem os menores.

Embora a densificação seja geralmente desejável, o crescimento excessivo de grão pode ser prejudicial às propriedades mecânicas, como resistência e tenacidade. Um processo de sinterização bem-sucedido maximiza a densidade enquanto controla o tamanho do grão.

O Papel de Aglutinantes e Contaminantes

A maioria dos compactados de pó (conhecidos como "corpos verdes") contém aglutinantes orgânicos para resistência ao manuseio. Estes devem ser completamente queimados em temperaturas mais baixas antes que a sinterização comece.

Quaisquer aglutinantes residuais ou oxidação superficial nas partículas de pó podem atuar como uma barreira, bloqueando fisicamente o contato átomo a átomo e inibindo a difusão necessária para a ligação.

Como Diferentes Técnicas Aproveitam Este Mecanismo

Diferentes métodos de sinterização controlam o processo manipulando as forças motrizes de calor e pressão para influenciar a difusão atômica.

Sinterização Convencional (Sem Pressão)

Esta é a forma mais simples, dependendo unicamente da energia térmica para impulsionar a difusão atômica. O compactado de pó é simplesmente aquecido em um forno até que a densidade desejada seja alcançada.

Sinterização Assistida por Pressão

Técnicas como a Prensagem a Quente aplicam pressão externa durante o aquecimento. Essa força mecânica empurra as partículas, aprimorando o contato e acelerando o processo de difusão e densificação. Frequentemente, permite temperaturas mais baixas ou tempos de ciclo mais curtos.

Sinterização em Fase Líquida (LPS)

Nesta técnica, uma pequena quantidade de aditivo é usada que derrete em líquido na temperatura de sinterização. Esse líquido molha as partículas sólidas e atua como um caminho de transporte rápido para os átomos, que se dissolvem no líquido e se reprecipitam nos pescoços, acelerando drasticamente a densificação.

Sinterização a Laser de Metal Direto (DMLS)

Usada na impressão 3D de metal, a DMLS utiliza um laser de alta potência para fornecer aquecimento extremamente localizado e rápido. Ela funde o pó metálico camada por camada, com a energia do laser impulsionando a difusão atômica e a ligação quase instantaneamente em uma área muito pequena.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de sinterização ideal depende inteiramente das propriedades desejadas do componente final.

- Se seu foco principal for densidade máxima e propriedades mecânicas: Métodos assistidos por pressão ou Sinterização em Fase Líquida são superiores, pois são mais eficazes na eliminação da porosidade e no controle da estrutura de grão.

- Se seu foco principal for custo-benefício para formas simples: A sinterização convencional sem pressão é frequentemente a escolha mais econômica e é suficiente para muitas aplicações.

- Se seu foco principal for a produção de peças complexas de formato quase final: Técnicas de fabricação aditiva como a DMLS são ideais, pois constroem a forma final diretamente, fundindo o pó camada por camada.

Compreender esta dança de difusão em nível atômico é a chave para dominar o processo de sinterização e projetar materiais com intenção.

Tabela de Resumo:

| Estágio de Sinterização | Mecanismo Atômico | Mudança Resultante |

|---|---|---|

| Formação do Pescoço | Átomos superficiais se difundem para pontos de contato. | Ponte de ligação inicial se forma entre as partículas. |

| Crescimento do Pescoço | Difusão atômica contínua para o pescoço. | Partículas se aproximam; a densidade aumenta; a peça encolhe. |

| Eliminação de Poros | Átomos se difundem para preencher vazios isolados. | A porosidade é reduzida, atingindo densidade quase total. |

Domine o Processo de Sinterização para Suas Necessidades de Laboratório

Compreender o mecanismo atômico da sinterização é o primeiro passo para otimizar seu processamento de materiais. Se você está desenvolvendo novas cerâmicas, metais ou compósitos avançados, o controle preciso da temperatura, pressão e atmosfera é fundamental para alcançar a densidade, resistência e microestrutura desejadas em seus componentes finais.

A KINTEK é sua parceira em sinterização de precisão. Somos especializados no fornecimento de fornos de laboratório, prensas e consumíveis de alta qualidade, adaptados para pesquisa e produção. Nossos equipamentos ajudam você a:

- Alcançar densificação superior com controle preciso de temperatura.

- Minimizar o empenamento e controlar o crescimento de grão para peças consistentes e de alta integridade.

- Explorar várias técnicas, da convencional à sinterização em fase líquida, com as ferramentas certas.

Pronto para aprimorar suas capacidades de sinterização? Deixe que nossos especialistas ajudem você a selecionar o equipamento ideal para seus objetivos específicos de material e aplicação.

Entre em contato com a KINTEL hoje mesmo para uma consulta e vamos projetar o sucesso do seu material juntos.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza