Em essência, a atmosfera de um forno de tratamento térmico é um ambiente gasoso cuidadosamente projetado e controlado, introduzido durante o processo de aquecimento. Seu propósito é proteger ativamente a superfície da peça de reações indesejáveis, como a oxidação, e facilitar mudanças químicas específicas, como a adição de carbono ou nitrogênio à camada superficial.

Pensar na atmosfera de um forno como apenas "gás de fundo" é um erro crítico. É um componente ativo e essencial do processo de tratamento térmico, controlando diretamente as propriedades químicas e físicas finais da superfície do material.

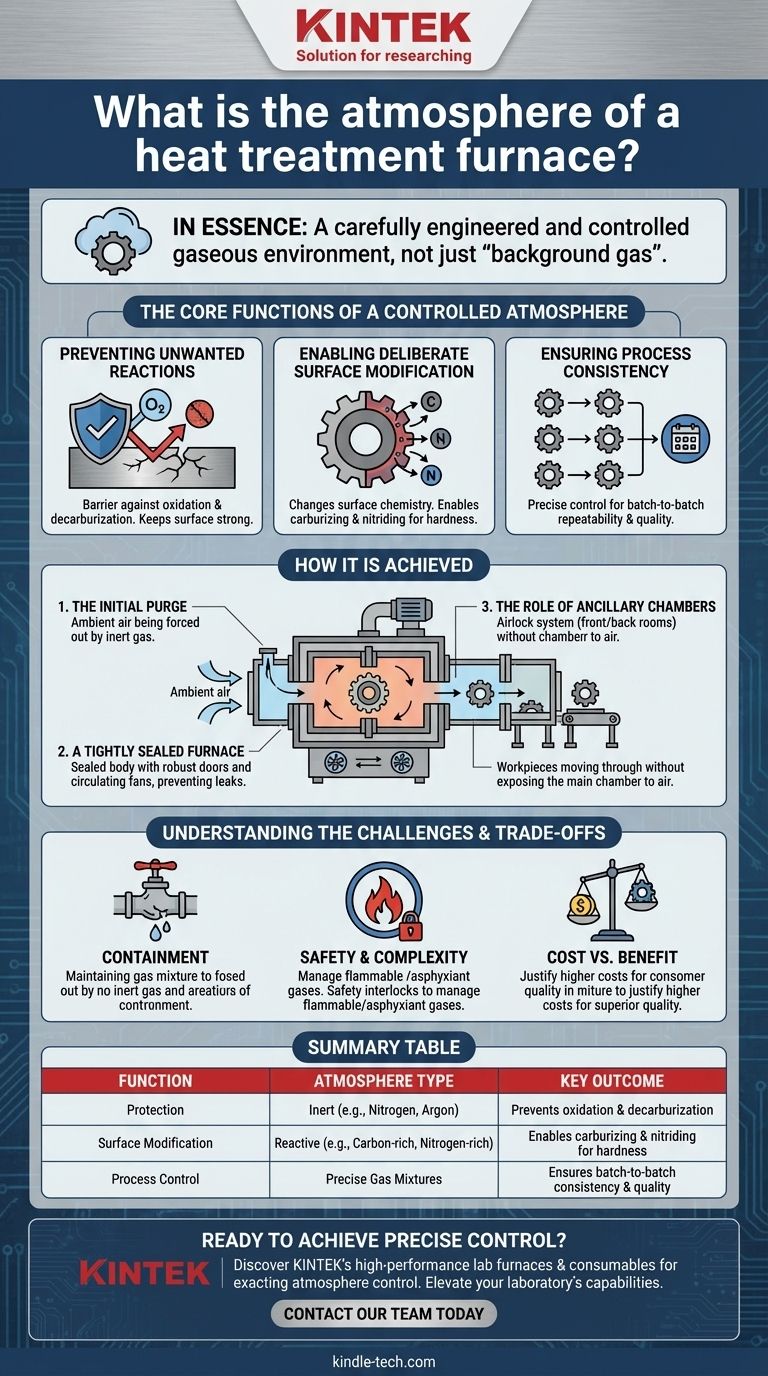

As Funções Principais de uma Atmosfera Controlada

A principal razão para controlar a atmosfera de um forno é que, em altas temperaturas, as superfícies metálicas tornam-se altamente reativas. O gás que envolve a peça dita o resultado dessas reações, para o bem ou para o mal.

Prevenção de Reações Indesejadas

A função mais básica de uma atmosfera controlada é protetora. Ela cria uma barreira entre a superfície do metal quente e elementos reativos como o oxigênio.

Isso previne defeitos comuns como oxidação (formação de carepa) e descarbonetação, que é a perda de teor de carbono da superfície do aço, tornando-o mais macio e fraco.

Permitindo a Modificação Deliberada da Superfície

Além da simples proteção, uma atmosfera controlada pode ser usada para alterar intencionalmente a química da superfície da peça. Este é um conceito fundamental na metalurgia.

Processos como a cementação utilizam uma atmosfera rica em carbono para difundir carbono na superfície do aço, criando uma camada externa dura e resistente ao desgaste, enquanto mantém um núcleo mais tenaz.

Da mesma forma, a nitretação utiliza uma atmosfera rica em nitrogênio para obter uma camada superficial muito dura, melhorando a resistência ao desgaste e à fadiga.

Garantindo a Consistência do Processo

Ao gerenciar precisamente a composição do gás, a temperatura e a pressão, uma atmosfera controlada garante que cada peça em um lote — e cada lote subsequente — receba exatamente o mesmo tratamento. Essa repetibilidade é crítica para o controle de qualidade na fabricação.

Como uma Atmosfera Controlada é Alcançada

Criar e manter este ambiente gasoso preciso requer construção especializada de fornos e procedimentos operacionais cuidadosos.

A Purga Inicial

Antes do início do ciclo de aquecimento, o forno deve ser purgado do ar ambiente. Isso é feito inundando a câmara com o gás de processo desejado, como nitrogênio, argônio ou a mistura gasosa reativa específica.

Um Forno Hermeticamente Vedado

O corpo do forno deve ser excepcionalmente bem vedado para evitar que a atmosfera controlada escape e, mais importante, para evitar que o ar entre.

Os componentes-chave incluem um corpo de forno vedado, ventiladores refrigerados a água para circular a atmosfera sem comprometer a vedação e mecanismos de porta robustos.

O Papel das Câmaras Auxiliares

Muitos fornos de atmosfera incluem câmaras frontais e traseiras ou antecâmaras. Elas atuam como eclusas de ar, permitindo que as peças sejam carregadas ou movidas para um tanque de têmpera sem expor a câmara de aquecimento principal ao ar externo, preservando assim a integridade da atmosfera.

Compreendendo os Desafios e Compromissos

Embora essencial para resultados de alta qualidade, a implementação de uma atmosfera controlada introduz complexidade e potenciais problemas que devem ser gerenciados.

O Desafio da Contenção

Manter a mistura gasosa precisa é o principal desafio. Mesmo pequenos vazamentos podem contaminar a atmosfera com oxigênio ou umidade, comprometendo todo o processo e potencialmente arruinando as peças.

Segurança e Complexidade Operacional

Muitos gases usados em atmosferas de tratamento térmico são inflamáveis (como hidrogênio ou gás endotérmico) ou asfixiantes (como nitrogênio). Isso exige intertravamentos de segurança sofisticados, ventilação e dispositivos à prova de explosão, aumentando o custo e a complexidade operacional do forno.

Custo vs. Benefício

Um forno de atmosfera controlada é significativamente mais caro para construir, operar e manter do que um forno de ar simples. O custo dos próprios gases, juntamente com o equipamento de monitoramento, deve ser justificado pela qualidade superior, propriedades e valor dos componentes acabados.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo de atmosfera que você precisa é ditado inteiramente pelo resultado desejado para o seu material.

- Se o seu foco principal é aquecimento simples ou recozimento onde o acabamento superficial não é crítico: Uma atmosfera de ar não controlada pode ser suficiente, mas você deve considerar a oxidação superficial e a carepa.

- Se o seu foco principal é prevenir a descarbonetação e manter uma superfície limpa em uma peça acabada: Uma atmosfera protetora neutra ou inerte é essencial.

- Se o seu foco principal é o endurecimento superficial ou a alteração da química da superfície (por exemplo, cementação): Uma atmosfera reativa altamente específica é inegociável e é o cerne do processo.

Em última análise, dominar a atmosfera do forno transforma o tratamento térmico de um simples processo de aquecimento em uma disciplina precisa de engenharia de materiais.

Tabela Resumo:

| Função | Tipo de Atmosfera | Resultado Chave |

|---|---|---|

| Proteção | Inerte (ex: Nitrogênio, Argônio) | Previne oxidação & descarbonetação |

| Modificação da Superfície | Reativa (ex: Rica em Carbono, Rica em Nitrogênio) | Permite cementação & nitretação para dureza |

| Controle de Processo | Misturas Gasosas Precisas | Garante consistência & qualidade entre lotes |

Pronto para alcançar controle preciso sobre seus processos de tratamento térmico? A atmosfera correta do forno é crítica para prevenir defeitos e aprimorar as propriedades do material. Na KINTEK, somos especializados em fornos de laboratório de alto desempenho e consumíveis projetados para controle exato da atmosfera. Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para atender aos seus objetivos metalúrgicos específicos, garantindo qualidade de superfície superior e resultados consistentes.

Entre em contato com nossa equipe hoje para discutir sua aplicação e descobrir como as soluções da KINTEK podem elevar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura