Na brasagem, a "atmosfera" do forno é a mistura cuidadosamente controlada de gases — ou a ausência deles em um vácuo — que envolve as peças durante o ciclo de aquecimento de alta temperatura. Este ambiente é ativamente gerenciado para deslocar o ar ambiente, principalmente o oxigênio, que de outra forma arruinaria o processo de brasagem, criando camadas de óxido nas superfícies metálicas que impedem a ligação do metal de adição.

O propósito central de uma atmosfera de forno de brasagem é criar um ambiente quimicamente ideal. Este ambiente não deve apenas prevenir a formação de novos óxidos metálicos em altas temperaturas, mas também, em muitos casos, remover ativamente os óxidos existentes para garantir que o metal de adição de brasagem possa molhar e se ligar adequadamente aos materiais base.

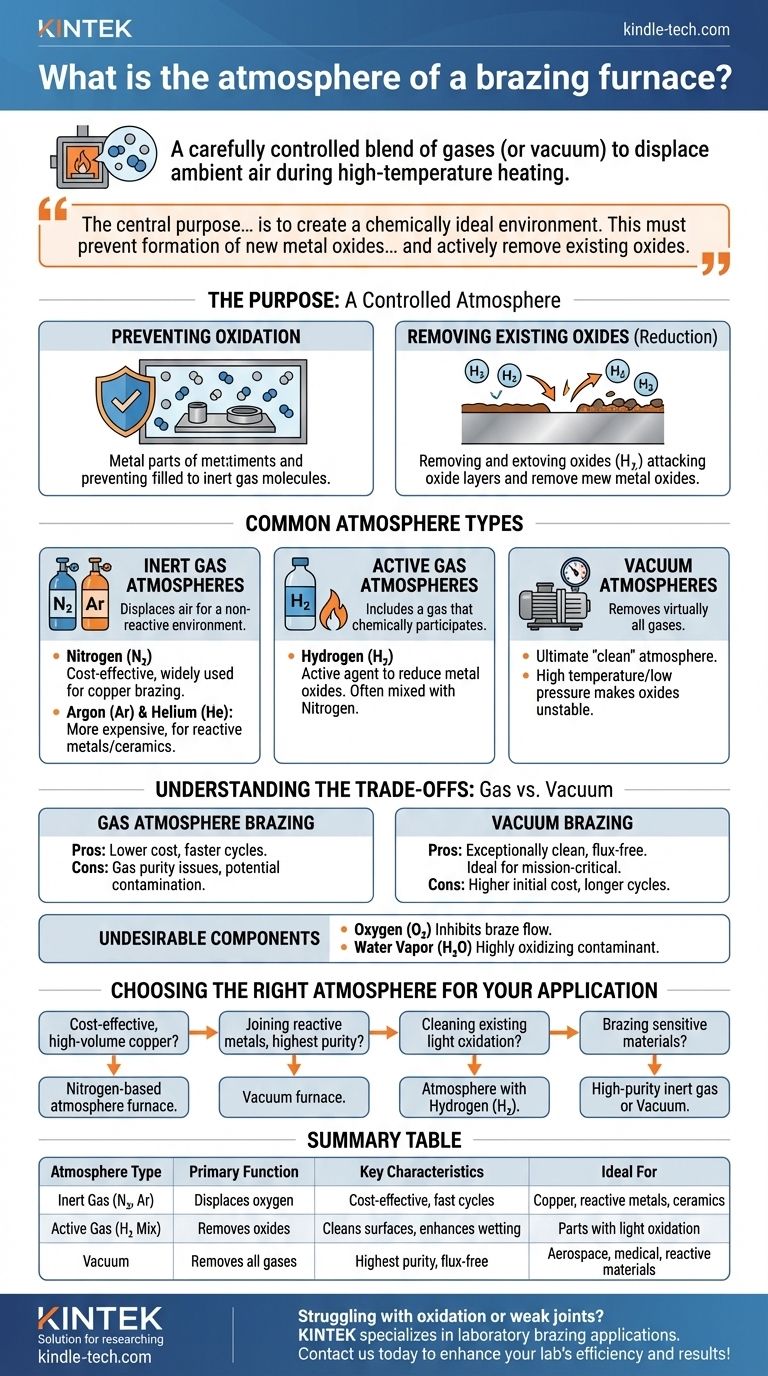

O Propósito de uma Atmosfera Controlada

Quando os metais são aquecidos a temperaturas de brasagem, eles reagem agressivamente com o oxigênio do ar. Essa reação, chamada oxidação, cria uma película na superfície das peças. Uma atmosfera controlada é a solução para esse problema fundamental.

Prevenção da Oxidação

A função mais básica de uma atmosfera de brasagem é deslocar o oxigênio. Ao preencher a câmara do forno com um gás específico como nitrogênio ou argônio, ou ao remover o ar para criar um vácuo, você elimina o oxigênio que de outra forma causaria oxidação prejudicial.

Remoção de Óxidos Existentes (Redução)

Uma função mais avançada é limpar ativamente as peças. Atmosferas contendo um gás ativo, mais comumente hidrogênio (H₂), podem reagir quimicamente e remover óxidos leves que já estavam nas superfícies metálicas antes de entrarem no forno. Este processo é conhecido como redução.

Tipos Comuns de Atmosferas de Brasagem

A escolha da atmosfera depende dos materiais a serem unidos, da qualidade da junta exigida e de considerações de custo. Os métodos primários envolvem o uso de gases específicos ou a criação de vácuo.

Atmosferas de Gás Inerte

Gases inertes são usados para deslocar o ar e fornecer um ambiente neutro e não reativo. Um leve vácuo é frequentemente puxado primeiro para remover a maior parte do ar antes que a câmara seja preenchida novamente com o gás inerte.

- Nitrogênio (N₂): Uma atmosfera econômica e amplamente utilizada, especialmente para brasagem de cobre e suas ligas. É excelente para deslocar o oxigênio.

- Argônio (Ar) e Hélio (He): Estes são gases inertes mais caros usados para brasagem de metais reativos (como titânio) ou cerâmicas que podem reagir negativamente com o nitrogênio.

Atmosferas de Gás Ativo

Essas atmosferas incluem um gás que participa ativamente do processo.

- Hidrogênio (H₂): Como o principal agente ativo, o hidrogênio é inestimável por sua capacidade de reduzir óxidos metálicos. É frequentemente misturado em pequenas porcentagens com nitrogênio para criar uma atmosfera redutora que limpa as peças à medida que são aquecidas.

Atmosferas de Vácuo

Um forno a vácuo não introduz um gás; em vez disso, ele remove virtualmente todos os gases da câmara de aquecimento usando bombas potentes. Esta é a atmosfera "limpa" definitiva.

Nas pressões muito baixas e altas temperaturas dentro de um forno a vácuo, muitos óxidos metálicos tornam-se instáveis e simplesmente se decompõem ou "sublimam" da superfície da peça. Isso deixa um metal base excepcionalmente limpo para o metal de adição de brasagem fluir.

Entendendo as Trocas: Gás vs. Vácuo

Tanto as atmosferas de gás quanto as de vácuo são eficazes, mas atendem a diferentes necessidades e vêm com vantagens e desvantagens distintas.

Brasagem em Atmosfera Gasosa

Este método oferece grande flexibilidade e é altamente eficiente para muitas aplicações comuns. O forno é selado e purgado com uma mistura de gás controlada.

- Prós: Geralmente menor custo de equipamento, tempos de ciclo mais rápidos que o vácuo e altamente eficaz para materiais como cobre ao usar uma atmosfera à base de nitrogênio.

- Contras: Requer gerenciamento cuidadoso da pureza do gás e das taxas de fluxo. A presença de impurezas como vapor de água ou oxigênio residual ainda pode causar oxidação.

Brasagem a Vácuo

Considerado o processo de brasagem premium, a brasagem a vácuo se destaca em aplicações de alta pureza e missão crítica.

- Prós: Produz juntas excepcionalmente limpas, fortes e sem fluxo. É ideal para geometrias complexas e materiais reativos encontrados nos campos aeroespacial, médico e científico.

- Contras: Maior custo inicial do equipamento e tempos de ciclo potencialmente mais longos devido à necessidade de bombear a câmara para um vácuo profundo.

Componentes Indesejáveis

Independentemente do método, dois componentes são quase sempre prejudiciais ao processo:

- Oxigênio (O₂): A principal causa da oxidação que inibe o fluxo da brasagem.

- Vapor de Água (H₂O): Pode ser altamente oxidante em temperaturas de brasagem e é geralmente considerado um contaminante indesejável na atmosfera do forno.

Escolhendo a Atmosfera Certa para Sua Aplicação

Selecionar a atmosfera correta é crítico para alcançar uma junta de brasagem bem-sucedida e confiável. Sua escolha deve ser impulsionada pelo material e pelos requisitos de uso final da peça.

- Se seu foco principal é a brasagem de cobre de alto volume e econômica: Um forno com atmosfera à base de nitrogênio é uma escolha excelente e eficiente.

- Se seu foco principal é unir metais reativos ou obter as juntas de maior pureza para o setor aeroespacial: Um forno a vácuo é a solução superior, pois elimina o fluxo e garante a máxima integridade da junta.

- Se seu foco principal é limpar peças com oxidação leve existente durante o processo: Uma atmosfera contendo uma porcentagem de hidrogênio (H₂) atuará como um agente redutor para preparar a superfície.

- Se seu foco principal é a brasagem de materiais sensíveis como alumínio ou certas cerâmicas: Uma atmosfera de gás inerte de alta pureza (como argônio) ou um forno a vácuo fornecerá o ambiente não reativo necessário.

Em última análise, controlar a atmosfera do forno é sobre criar o ambiente químico ideal para o metal de adição se ligar perfeitamente aos metais base.

Tabela Resumo:

| Tipo de Atmosfera | Função Primária | Características Principais | Ideal Para |

|---|---|---|---|

| Gás Inerte (N₂, Ar) | Desloca o oxigênio para prevenir a oxidação | Econômico, tempos de ciclo rápidos | Cobre, metais reativos, cerâmicas |

| Gás Ativo (Mistura de H₂) | Remove óxidos existentes via redução | Limpa superfícies, melhora a molhabilidade | Peças com oxidação leve |

| Vácuo | Remove todos os gases; óxidos se decompõem em alta temperatura | Maior pureza, juntas sem fluxo | Aeroespacial, médico, materiais reativos |

Com dificuldades com oxidação ou juntas fracas em seu processo de brasagem? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para aplicações de brasagem em laboratório. Nossa experiência garante que você alcance o controle de atmosfera perfeito para juntas metálicas fortes e confiáveis. Entre em contato conosco hoje para discutir como nossos fornos de brasagem e consumíveis podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Forno de Mufla de 1200℃ para Laboratório

As pessoas também perguntam

- Por que é necessário um forno de alta temperatura com controle de atmosfera para rGO? Aprimore a qualidade de sua pesquisa de carbono

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Como um forno de alta temperatura facilita a síntese de fases MAX de Zr3(Al1-xSix)C2? Alcançar Pureza de Fase

- Por que um forno de aquecimento de grafite a alto vácuo é usado para sinterização de HAp? Obtenha Revestimentos Puros e de Alta Ligação

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão