Na metalurgia do pó, a sinterização é o tratamento térmico crítico que transforma uma forma de pó frágil e comprimida em um componente forte, unificado e funcional. Depois que o pó metálico é prensado em uma forma desejada, ele é aquecido a uma temperatura ligeiramente abaixo do seu ponto de fusão. Este processo faz com que as partículas metálicas individuais se fundam, ou soldem, umas às outras, criando a integridade estrutural e a resistência mecânica da peça final.

A sinterização é a ponte essencial entre um compactado de pó solto e uma peça metálica acabada. Ela fornece a resistência mecânica final e as propriedades físicas desejadas ao ligar as partículas do material em um nível microscópico, tudo isso sem derreter completamente o metal.

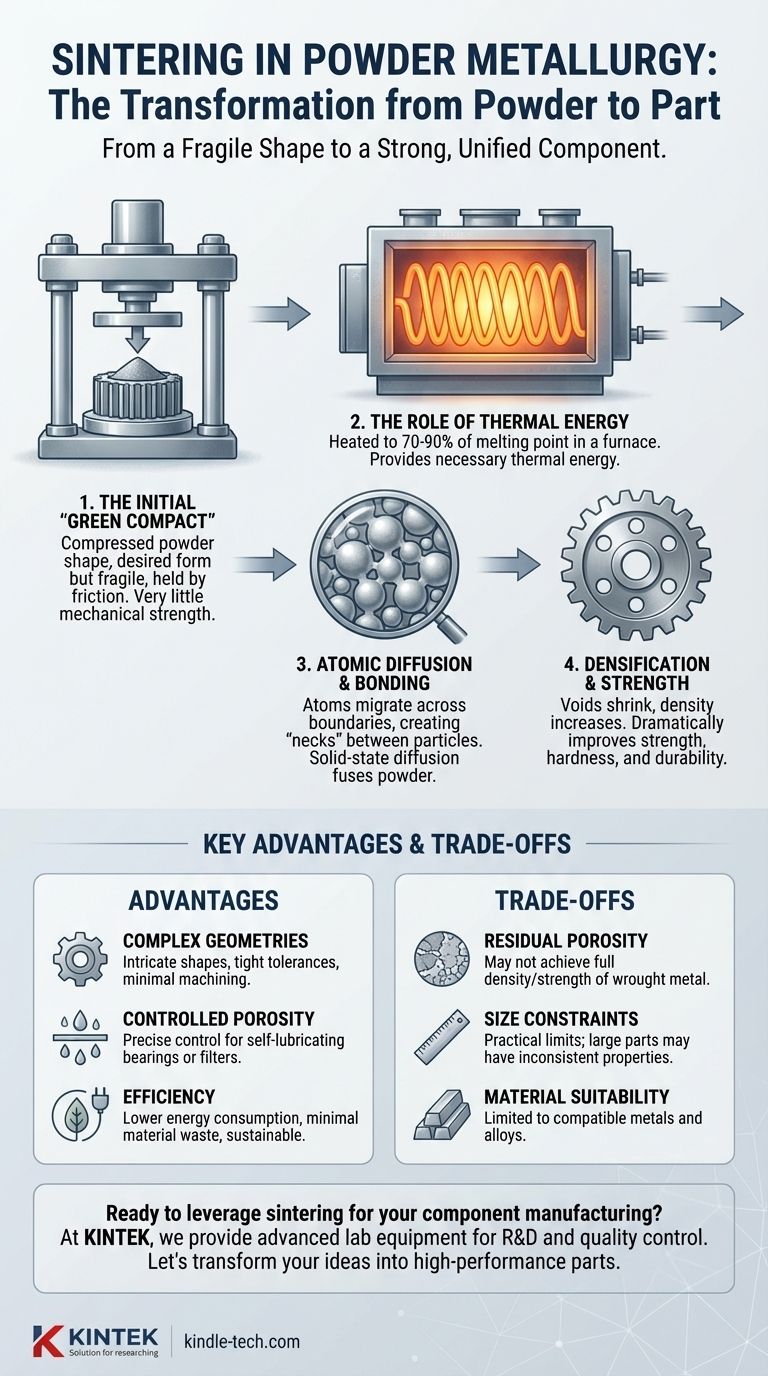

O Processo Fundamental: Do Pó à Peça

Para entender a aplicação da sinterização, você deve primeiro entender o estado do componente antes de ela começar. O processo é uma transformação fundamental das propriedades do material.

O "Compacto Verde" Inicial

Após ser prensado em uma matriz, o componente é conhecido como compacto verde. Esta peça tem a forma desejada, mas possui muito pouca resistência mecânica. É mantida unida principalmente pelo atrito entre as partículas de pó interligadas e é frequentemente frágil o suficiente para ser quebrada à mão.

O Papel da Energia Térmica

O compacto verde é colocado em um forno e aquecido a uma temperatura específica, geralmente entre 70% e 90% do ponto de fusão do metal principal. Essa alta temperatura fornece a energia térmica necessária para que os átomos nas partículas metálicas se tornem móveis.

Difusão Atômica e Ligação

Na temperatura de sinterização, os átomos começam a migrar através das fronteiras onde as partículas individuais se tocam. Este processo, conhecido como difusão no estado sólido, cria pequenos "pescoços" ou soldas entre as partículas. À medida que o processo continua, esses pescoços crescem, fundindo efetivamente o pó em uma massa sólida e coesa.

Densificação e Resistência

À medida que as partículas se ligam, os pequenos vazios ou poros entre elas encolhem e se tornam mais arredondados. Isso aumenta a densidade do componente, melhorando drasticamente sua resistência, dureza e durabilidade geral. O resultado é uma peça acabada que está pronta para uso.

Principais Vantagens Proporcionadas pela Sinterização

A sinterização não é apenas uma etapa de fortalecimento; é o que possibilita as principais vantagens do método de fabricação de metalurgia do pó.

Criação de Geometrias Complexas

A metalurgia do pó se destaca na produção de peças com formas externas e internas complexas com tolerâncias muito apertadas. A sinterização finaliza esses designs intrincados, travando-os em uma forma final forte com um excelente acabamento superficial, minimizando a necessidade de usinagem secundária.

Obtenção de Porosidade Controlada

Uma das aplicações mais exclusivas da sinterização é a capacidade de controlar com precisão a porosidade final de uma peça. Ao ajustar o processo, os fabricantes podem criar componentes com poros interligados, ideais para mancais autolubrificantes (que retêm óleo) ou filtros.

Garantia de Eficiência de Material e Energia

A sinterização é um processo altamente eficiente. Como o metal nunca é totalmente derretido, o consumo de energia é significativamente menor do que nas operações de fundição. Além disso, como a peça é formada em sua forma final desde o início, há um desperdício mínimo de material, tornando-a uma tecnologia sustentável ou "verde".

Compreendendo as Compensações

Embora poderoso, o processo de sinterização tem características inerentes que devem ser consideradas para qualquer aplicação. Uma análise objetiva requer o reconhecimento dessas limitações.

Porosidade Residual Inerente

A menos que operações secundárias sejam realizadas, a maioria das peças sinterizadas terá algum grau de porosidade residual. Embora isso possa ser uma vantagem, também significa que a peça pode não atingir a mesma resistência ou densidade máxima de um componente feito de metal forjado ou fundido totalmente denso.

Limitações de Tamanho e Complexidade

Existem limites práticos para o tamanho das peças que podem ser efetivamente sinterizadas. Componentes muito grandes podem sofrer com aquecimento e densificação não uniformes, levando a propriedades inconsistentes em toda a peça.

Adequação do Material

O processo de metalurgia do pó e sinterização é ideal para muitos materiais, como ferro, aço, bronze e aço inoxidável. No entanto, nem todos os metais ou ligas são adequados para o processo, o que pode limitar a seleção de materiais para certas aplicações de alto desempenho.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar a sinterização como parte do seu processo de fabricação depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal for a produção em massa econômica: A sinterização oferece repetibilidade excepcional e desperdício mínimo de material para grandes séries de peças complexas.

- Se o seu foco principal forem propriedades de material exclusivas: O processo permite porosidade controlada, possibilitando aplicações como componentes autolubrificantes e filtros que são difíceis de alcançar de outras maneiras.

- Se o seu foco principal for a eficiência de fabricação: A sinterização fornece uma peça de forma quase líquida com bom acabamento superficial e baixo consumo de energia, reduzindo a necessidade de usinagem e operações de acabamento caras.

Em última análise, a sinterização é a tecnologia habilitadora que desbloqueia todo o potencial da metalurgia do pó, transformando pós precisamente moldados em peças robustas e funcionais.

Tabela de Resumo:

| Vantagem da Sinterização | Benefício Principal |

|---|---|

| Integridade Estrutural | Transforma compactos de pó frágeis em peças fortes e unificadas. |

| Geometrias Complexas | Possibilita a produção de formas intrincadas com usinagem mínima. |

| Porosidade Controlada | Cria peças para mancais autolubrificantes ou filtros. |

| Eficiência de Material e Energia | Processo de forma quase líquida com baixo desperdício e consumo de energia. |

Pronto para alavancar a sinterização na fabricação de seus componentes?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para P&D e controle de qualidade em metalurgia do pó. Quer você esteja desenvolvendo novos materiais sinterizados ou otimizando seu processo de produção, nossas soluções ajudam você a alcançar controle preciso de temperatura e resultados consistentes.

Entre em contato conosco hoje para discutir como nossa experiência pode apoiar as necessidades específicas do seu laboratório em metalurgia do pó. Vamos transformar suas ideias em peças de alto desempenho.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as principais funções de um forno de sinterização por prensagem a vácuo e quente? Produzir Pelotas Cerâmicas de Nitreto de Urânio de Alta Densidade

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.