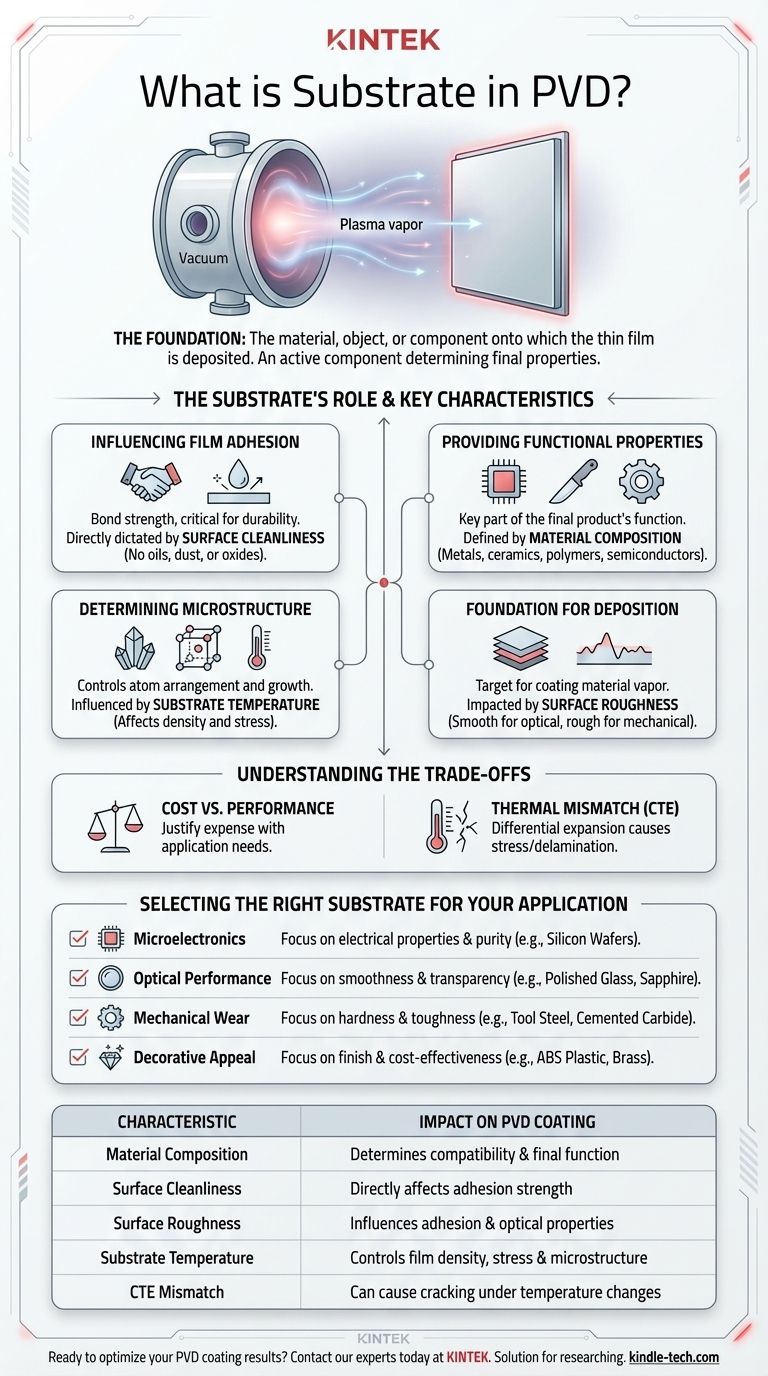

Em qualquer processo de Deposição Física de Vapor (PVD), o substrato é o material, objeto ou componente sobre o qual o revestimento é depositado. Ele serve como a base física para a película fina. Enquanto a câmara e a eletrônica do sistema PVD criam o vapor do material de revestimento, é o substrato que recebe esse vapor e determina as propriedades finais da peça revestida.

O substrato não é meramente uma base passiva para o revestimento; é um componente ativo cujas propriedades — do material e temperatura ao acabamento da superfície — influenciam diretamente a adesão, estrutura e desempenho final da película depositada.

O Papel do Substrato no Ecossistema PVD

Compreender o substrato é compreender o ponto de partida para a qualidade. Ele é uma parte integrante do processo PVD, tão crítico quanto o próprio material de revestimento ou o equipamento de deposição.

A Base para a Deposição

No seu nível mais básico, o substrato é simplesmente o alvo para o material de revestimento vaporizado. Átomos ou moléculas viajam da fonte (por exemplo, um alvo de pulverização catódica) através da câmara de vácuo e se condensam na superfície do substrato, construindo a camada do filme camada por camada.

Influenciando a Adesão do Filme

A adesão é a força de ligação entre o revestimento e o substrato. Este é, sem dúvida, o fator mais crítico para um revestimento durável, e é quase inteiramente ditado pela condição da superfície do substrato.

Uma superfície suja, contaminada com óleos, poeira ou óxidos, impedirá a formação de uma ligação forte, levando a um filme que se descasca ou lasca facilmente.

Determinando a Microestrutura e o Crescimento

O substrato influencia diretamente como os átomos do revestimento se organizam ao aterrissar. A temperatura do substrato, por exemplo, controla a mobilidade dos átomos que chegam.

Um substrato mais quente permite que os átomos se movam mais antes de se assentarem, o que pode levar a um filme mais denso e menos tensionado. Um substrato mais frio "congela" os átomos no lugar, o que pode resultar em uma estrutura mais porosa ou colunar.

Fornecendo Propriedades Funcionais

Em muitas aplicações, o substrato não é apenas um suporte, mas uma parte fundamental da função do produto final. Para um circuito integrado, a bolacha de silício do substrato é o componente eletrônico ativo. Para uma pá de turbina revestida, o substrato de superliga fornece a resistência a altas temperaturas.

Características Chave do Substrato a Considerar

A seleção e preparação de um substrato são escolhas de engenharia deliberadas. Várias características chave devem ser gerenciadas para garantir um resultado bem-sucedido.

Composição do Material

Os substratos podem ser feitos de uma vasta gama de materiais, incluindo metais (como aço, alumínio, titânio), cerâmicas (alumina, nitreto de silício), polímeros, vidro e semicondutores (bolachas de silício). A escolha depende inteiramente dos requisitos da aplicação final.

Preparação e Limpeza da Superfície

Este é um pré-requisito inegociável para uma boa adesão. Os substratos passam por rigorosos processos de limpeza em várias etapas, frequentemente envolvendo solventes, banhos ultrassônicos e gravação a plasma em vácuo imediatamente antes do início da deposição. Mesmo uma única impressão digital pode arruinar um revestimento.

Rugosidade da Superfície

A topografia, ou rugosidade, da superfície do substrato é importante. Uma superfície extremamente lisa, como a de uma bolacha de silício polida, é essencial para filmes ópticos ou semicondutores. Uma superfície ligeiramente mais áspera pode, às vezes, melhorar a adesão para revestimentos mecânicos através de intertravamento físico.

Temperatura do Substrato

Como mencionado, a temperatura é um parâmetro primário de controle do processo. Os sistemas PVD frequentemente incluem aquecedores integrados ou estágios de resfriamento para controlar precisamente a temperatura do substrato durante a deposição, ajustando assim a densidade, tensão e estrutura cristalina do filme.

Compreendendo as Compensações

A escolha de um substrato envolve o equilíbrio de fatores concorrentes. Um substrato ideal para uma aplicação pode ser completamente inadequado para outra.

Custo vs. Desempenho

Um substrato altamente projetado, como uma grande bolacha de silício monocristalina, é significativamente mais caro do que uma simples peça de aço inoxidável. O custo do substrato deve ser justificado pelos requisitos de desempenho da aplicação.

Incompatibilidade Térmica

Todo material possui um Coeficiente de Expansão Térmica (CTE) — a taxa na qual ele se expande ou contrai com a temperatura. Se o CTE do substrato e do revestimento forem muito diferentes, as mudanças de temperatura podem acumular uma tensão imensa no filme, fazendo com que ele rache ou delamine.

Compatibilidade Química e Estrutural

O material do substrato deve ser estável nas temperaturas de processo exigidas e não deve reagir quimicamente com o material de revestimento. Além disso, sua própria estrutura cristalina pode, às vezes, ser usada para influenciar o crescimento do filme depositado em um processo conhecido como epitaxia.

Selecionando o Substrato Certo para Sua Aplicação

A escolha certa é sempre definida pelo seu objetivo final. Após garantir a limpeza adequada, considere as seguintes diretrizes.

- Se o seu foco principal é microeletrônica: Sua escolha é definida por propriedades elétricas e pureza, tornando as bolachas de silício monocristalino o padrão.

- Se o seu foco principal é desempenho óptico: Você precisa de um substrato com suavidade e transparência excepcionais no comprimento de onda desejado, como vidro polido, sílica fundida ou safira.

- Se o seu foco principal é resistência ao desgaste mecânico: Seu substrato deve ser duro e resistente, como aço ferramenta ou carboneto cimentado, onde a preparação da superfície para máxima adesão é a principal prioridade.

- Se o seu foco principal é apelo decorativo: A relação custo-benefício e a capacidade de obter um acabamento liso e brilhante em materiais como plástico ABS, latão ou aço inoxidável são os principais impulsionadores.

Em última análise, um processo PVD bem-sucedido trata o substrato como um elemento de design crítico, não como uma reflexão tardia.

Tabela Resumo:

| Característica Chave do Substrato | Impacto no Revestimento PVD |

|---|---|

| Composição do Material (ex: metal, cerâmica, polímero) | Determina a compatibilidade, estabilidade térmica e função final da peça |

| Limpeza da Superfície | Afeta diretamente a força de adesão; contaminantes causam descascamento |

| Rugosidade da Superfície | Influencia a adesão do filme e as propriedades ópticas (liso vs. áspero) |

| Temperatura do Substrato | Controla a densidade, tensão e microestrutura do filme durante a deposição |

| Coeficiente de Expansão Térmica (CTE) | A incompatibilidade com o revestimento pode causar rachaduras ou delaminação sob mudanças de temperatura |

Pronto para otimizar seus resultados de revestimento PVD? O substrato certo é tão importante quanto o próprio revestimento. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de PVD e engenharia de superfície. Seja você trabalhando com metais, cerâmicas ou semicondutores, nossa experiência garante que seus substratos estejam preparados para o máximo desempenho e durabilidade do revestimento. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Janela de Substrato de Cristal de Fluoreto de Magnésio MgF2 para Aplicações Ópticas

- Substrato de Vidro de Janela Óptica, Placa de Quartzo, Wafer, JGS1, JGS2, JGS3

- Vidro Ótico de Cal Sódica Flutuante para Uso Laboratorial

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Substrato de Vidro de Janela Óptica Wafer Substrato CaF2 Janela Lente

As pessoas também perguntam

- Que temperatura o carboneto de silício pode suportar? Limites de Operação de 1600°C a 2700°C

- O que é o substrato na pulverização catódica? A base para a deposição de filmes finos de alta qualidade

- Qual é o substrato para deposição de filmes finos? Um Guia para Escolher Sua Fundação

- Qual substrato é usado na CVD? A Fundação para Filmes Finos de Alta Qualidade

- Quais são as vantagens do substrato de filme fino? Aprimore a Funcionalidade da Superfície para Produtos Superiores