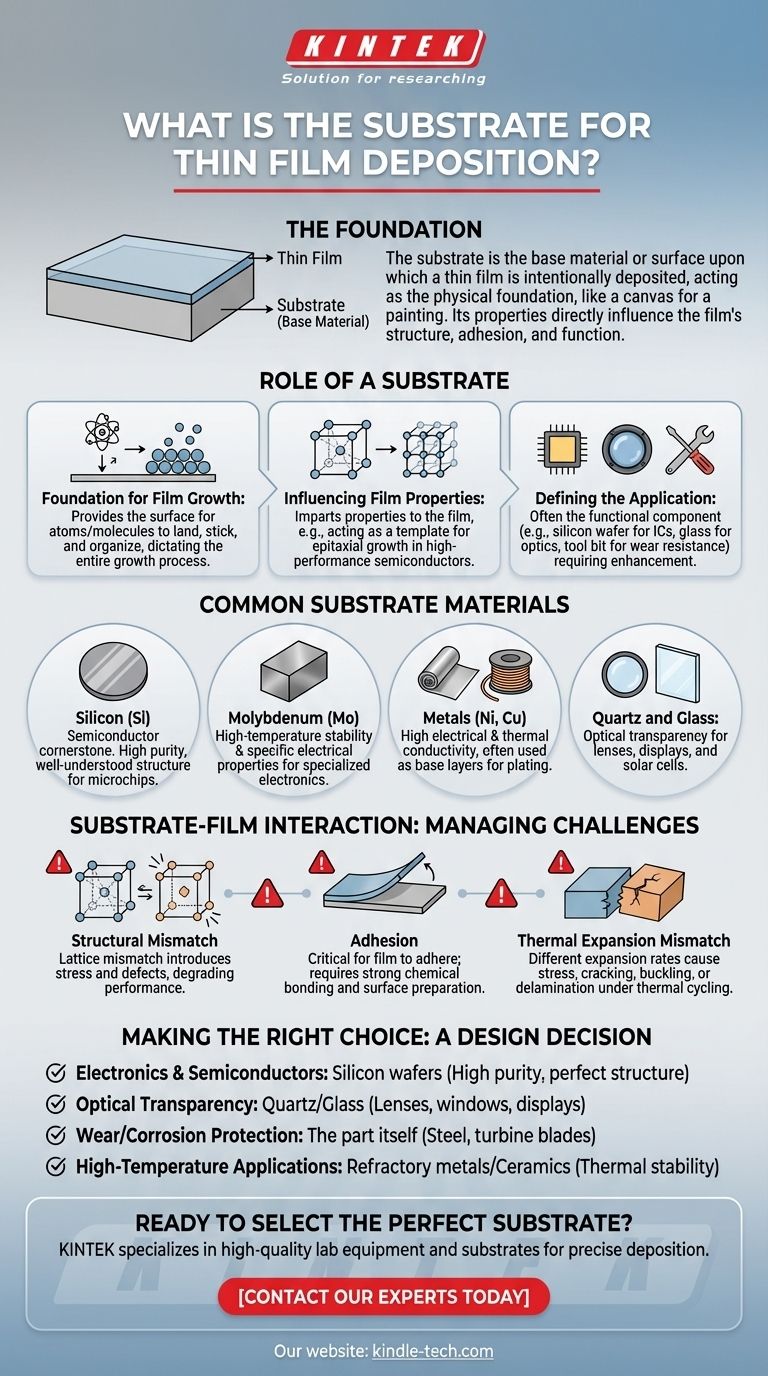

Na deposição de filmes finos, o substrato é o material base ou a superfície sobre a qual um filme fino é depositado intencionalmente. Ele atua como a fundação física para o filme, muito parecido com uma tela para uma pintura. A escolha do substrato é crítica, pois suas propriedades influenciam diretamente a estrutura, adesão e função final do produto revestido.

O substrato é muito mais do que um suporte passivo; é um componente ativo no processo de deposição. Suas características químicas e físicas — desde a estrutura cristalina até a expansão térmica — são fundamentais para a qualidade e o desempenho do próprio filme fino.

Qual é o Papel de um Substrato?

Compreender a função do substrato é fundamental para entender todo o processo de deposição. Ele serve a vários propósitos críticos além de ser simplesmente uma superfície para revestir.

A Fundação para o Crescimento do Filme

O substrato fornece a superfície física onde os átomos ou moléculas da fonte de deposição (por exemplo, um vapor no PVD ou precursores químicos no CVD) pousam, aderem e se organizam. A interação inicial entre o material de deposição e a superfície do substrato dita todo o processo de crescimento subsequente.

Influenciando as Propriedades do Filme

As propriedades do substrato são transmitidas ao filme. Por exemplo, a estrutura cristalina de um substrato pode atuar como um molde, influenciando a orientação cristalina do filme em crescimento. Isso é conhecido como crescimento epitaxial e é crucial na fabricação de semicondutores de alto desempenho.

Definindo a Aplicação

Em muitos casos, o substrato é o componente funcional que requer aprimoramento. O filme fino é simplesmente o meio de melhorá-lo. Um wafer de silício é o substrato para a construção de circuitos integrados, uma placa de vidro é o substrato para um revestimento antirreflexo, e uma ferramenta de metal é o substrato para um revestimento resistente ao desgaste.

Materiais de Substrato Comuns

A escolha do substrato é ditada inteiramente pela aplicação final. Embora inúmeros materiais possam ser usados, alguns são particularmente comuns nas principais indústrias.

Silício (Si)

O silício é a pedra angular da indústria de semicondutores. Como substrato, sua alta pureza, estrutura cristalina bem compreendida e processos de fabricação estabelecidos o tornam a escolha padrão para a criação de microchips e outros componentes eletrônicos.

Molibdênio (Mo)

O molibdênio é frequentemente usado em aplicações que exigem estabilidade em altas temperaturas ou propriedades eletrônicas específicas. Suas propriedades estruturais são um fator conhecido no crescimento do filme, tornando-o um substrato bem caracterizado para pesquisa e eletrônicos especializados.

Metais (Ni, Cu)

Metais como níquel e cobre são substratos comuns, especialmente quando o produto final requer alta condutividade elétrica ou térmica. Eles também são frequentemente usados como camada base para processos de revestimento subsequentes, como a galvanoplastia.

Quartzo e Vidro

Quando a transparência óptica é o requisito principal, quartzo e vidro são os substratos ideais. Eles são usados em tudo, desde lentes revestidas e filtros ópticos até eletrodos transparentes para telas e células solares.

Compreendendo as Compensações: A Interação Substrato-Filme

O sucesso de um revestimento de filme fino depende inteiramente da compatibilidade entre o filme e o substrato. Vários desafios chave devem ser gerenciados.

Incompatibilidade Estrutural

Um problema significativo é a incompatibilidade estrutural entre a rede cristalina do substrato e a do filme. As referências notam uma incompatibilidade de ~13% para o molibdênio e ~20% para o silício com certos filmes. Essa incompatibilidade introduz tensão e defeitos no filme, o que pode degradar seu desempenho elétrico, óptico ou mecânico.

Adesão

Um filme fino é inútil se não aderir corretamente ao substrato. A adesão depende das ligações químicas e das forças físicas entre os dois materiais. A superfície do substrato muitas vezes precisa ser meticulosamente limpa ou tratada para promover uma forte ligação e evitar que o filme se descasque ou lasque.

Incompatibilidade de Expansão Térmica

Se o substrato e o filme fino se expandirem e contraírem em taxas diferentes com as mudanças de temperatura, uma tensão imensa pode se acumular. Essa incompatibilidade pode fazer com que o filme rache, curve ou se delamine, especialmente em aplicações que passam por ciclos térmicos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um substrato é uma decisão de projeto crítica baseada no resultado pretendido.

- Se seu foco principal for eletrônica e semicondutores: Wafers de silício são o padrão da indústria devido à sua alta pureza e estrutura cristalina perfeita.

- Se seu foco principal for transparência óptica: Quartzo ou vidro especializado é necessário para aplicações como lentes, janelas e telas.

- Se seu foco principal for resistência ao desgaste ou proteção contra corrosão: O substrato é frequentemente a própria peça — uma ferramenta de aço, uma pá de turbina ou um implante médico — escolhida por suas propriedades mecânicas de volume.

- Se seu foco principal for aplicações de alta temperatura: Metais refratários como molibdênio ou substratos cerâmicos são escolhidos por sua capacidade de permanecer estáveis sob estresse térmico extremo.

Em última análise, o substrato não é uma reflexão tardia, mas um elemento fundamental que define as capacidades e a confiabilidade do produto final.

Tabela de Resumo:

| Material de Substrato Comum | Aplicação Principal/Caso de Uso |

|---|---|

| Silício (Si) | Semicondutores e microeletrônica |

| Molibdênio (Mo) | Eletrônicos de alta temperatura e especializados |

| Metais (Ni, Cu) | Alta condutividade e camadas base de revestimento |

| Quartzo e Vidro | Transparência óptica (lentes, telas, células solares) |

Pronto para selecionar o substrato perfeito para sua aplicação de filme fino?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade, incluindo substratos adaptados para processos de deposição precisos. Se você está trabalhando com semicondutores, óptica ou materiais de alta temperatura, nossa experiência garante que sua fundação seja sólida.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório com soluções confiáveis e orientadas para o desempenho.

Guia Visual

Produtos relacionados

- Substrato de Vidro de Janela Óptica, Placa de Quartzo, Wafer, JGS1, JGS2, JGS3

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Vidro Ótico de Cal Sódica Flutuante para Uso Laboratorial

As pessoas também perguntam

- Quais são os métodos de síntese e purificação de nanotubos de carbono? Dimensionamento da Qualidade e Pureza para Sua Aplicação

- Quais são as desvantagens da pulverização catódica por RF? Navegando pelos compromissos na deposição de filmes finos

- Quais materiais são usados em filmes finos? Um guia sobre metais, cerâmicas e polímeros para camadas funcionais

- Qual é a espessura da deposição física de vapor? Um Guia para Otimizar o Desempenho do Seu Revestimento

- Quais são as aplicações elétricas dos nanotubos de carbono? Melhorar o Desempenho da Bateria e Eletrônicos

- Qual é melhor, diamantes cultivados em laboratório por CVD ou HPHT? Concentre-se na Qualidade, Não no Método.

- Qual é a diferença entre pulverização catódica e evaporação por feixe de elétrons? Escolha o Método PVD Certo

- Quanto tempo leva para processar um diamante CVD? Um guia para o ciclo de crescimento de 2 a 4 semanas