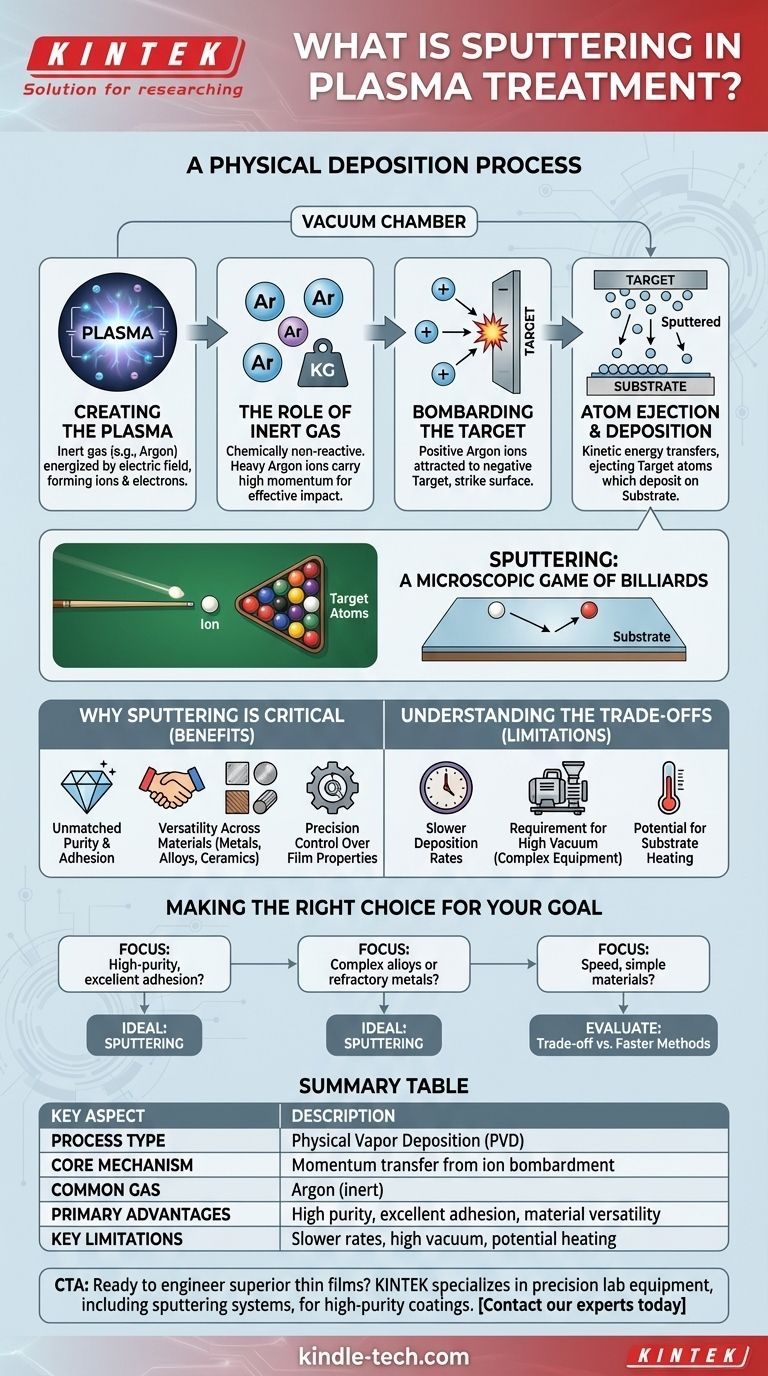

Em sua essência, o sputtering é um processo de deposição física, não química. Em um ambiente de alto vácuo, um gás de processo é energizado em um plasma. Íons deste plasma são acelerados para bombardear um material fonte, conhecido como "alvo", desalojando seus átomos que então viajam e se depositam como um filme fino e uniforme sobre um substrato.

O sputtering é melhor entendido como um jogo de bilhar microscópico. Íons de alta energia atuam como a bola branca, atingindo os átomos em um material alvo e desalojando-os. Esses átomos ejetados revestem então outra superfície, permitindo a engenharia precisa de filmes finos de alta pureza.

O Mecanismo Central: Do Plasma à Deposição

Para entender o sputtering, é essencial detalhar as etapas distintas que ocorrem dentro da câmara de vácuo. Todo o processo depende da transferência de momento controlada.

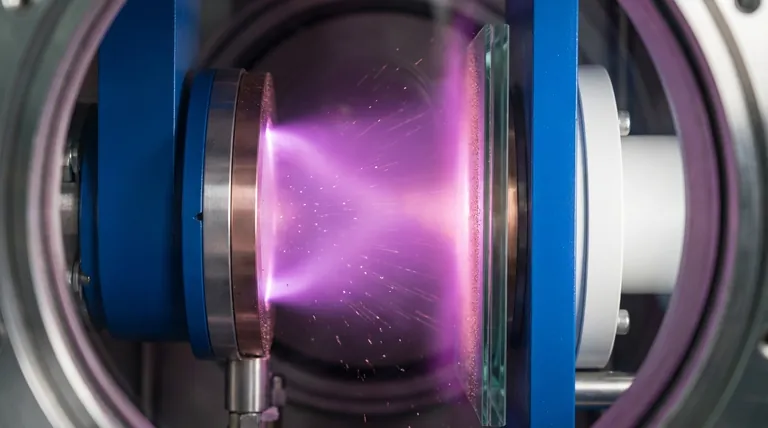

Criação do Plasma

O processo começa introduzindo-se uma pequena quantidade de um gás inerte, como argônio, em uma câmara de alto vácuo. Um campo elétrico é então aplicado, que remove elétrons dos átomos de gás. Isso cria uma mistura de íons carregados positivamente e elétrons livres, formando o estado energizado da matéria conhecido como plasma.

O Papel do Gás Inerte

Um gás inerte é escolhido porque é quimicamente não reativo, garantindo que o processo permaneça puramente físico. O argônio é a escolha mais comum por uma razão crítica: sua massa atômica.

Comparados a gases inertes mais leves, como hélio ou néon, os íons de argônio mais pesados carregam mais momento. Isso os torna significativamente mais eficazes em desalojar átomos do alvo no impacto, melhorando a eficiência do processo.

Bombardeamento do Alvo

O material fonte a ser depositado, o alvo, recebe uma carga elétrica negativa. Isso atrai os íons de argônio carregados positivamente do plasma, fazendo com que acelerem e colidam com a superfície do alvo com força significativa.

Ejeção de Átomos e Deposição

Cada colisão transfere energia cinética do íon de argônio para o material alvo. Se energia suficiente for transferida, um átomo é ejetado, ou "sputtered", da superfície do alvo. Esses átomos ejetados viajam através do vácuo até atingirem o substrato (o material a ser revestido), construindo gradualmente uma camada de filme fino, camada por camada.

Por Que o Sputtering é um Processo Crítico

O sputtering não é apenas uma de muitas opções; para certas aplicações, ele oferece capacidades que outros métodos não conseguem igualar.

Pureza e Adesão Incomparáveis

Como o processo ocorre em alto vácuo e não envolve reações químicas, os filmes resultantes são excepcionalmente puros. A alta energia dos átomos depositados também resulta em filmes com adesão superior ao substrato em comparação com processos de menor energia, como a evaporação térmica.

Versatilidade em Materiais

O sputtering pode ser usado para depositar uma vasta gama de materiais, incluindo metais puros, ligas complexas e até compostos cerâmicos isolantes. Isso o torna uma técnica fundamental na fabricação de semicondutores, revestimentos ópticos e dispositivos médicos avançados.

Controle de Precisão Sobre as Propriedades do Filme

O processo permite um controle excepcionalmente fino sobre a espessura e a uniformidade do filme depositado. Ao gerenciar cuidadosamente a pressão do gás, a potência e o tempo, os engenheiros podem criar filmes com características altamente específicas e repetíveis.

Entendendo as Compensações

Nenhum processo técnico está isento de limitações. A objetividade exige reconhecer onde o sputtering pode não ser a escolha ideal.

Taxas de Deposição Mais Lentas

Geralmente, o sputtering é um processo mais lento em comparação com algumas técnicas de deposição química de vapor (CVD) ou evaporação térmica. Isso pode ser um fator limitante para aplicações que exigem filmes muito espessos ou fabricação de alto volume.

Requisito de Alto Vácuo

A necessidade de um ambiente de alto vácuo exige equipamentos complexos e caros. Isso inclui bombas de vácuo potentes e câmaras seladas, o que aumenta tanto o investimento de capital inicial quanto os custos de manutenção contínua.

Potencial para Aquecimento do Substrato

O bombardeamento constante de partículas de alta energia (incluindo íons e átomos ejetados) pode transferir uma quantidade significativa de calor para o substrato. Isso pode danificar substratos sensíveis à temperatura, como certos plásticos ou materiais biológicos, a menos que um resfriamento ativo seja implementado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal são filmes de alta pureza com excelente adesão: O sputtering é uma escolha ideal devido à sua natureza física e à alta energia cinética dos átomos depositados.

- Se o seu foco principal é depositar ligas complexas ou metais refratários: O sputtering oferece controle e capacidade superiores, pois pode depositar materiais sem alterar sua composição.

- Se o seu foco principal é velocidade e revestimento de materiais simples: Você pode precisar avaliar a compensação entre a qualidade do sputtering e as taxas potencialmente mais rápidas de métodos mais simples, como a evaporação térmica.

Compreender esses princípios fundamentais permite que você aproveite o sputtering não apenas como um processo, mas como uma ferramenta precisa para a engenharia avançada de materiais.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento por bombardeamento de íons |

| Gás Comum | Argônio (inerte) |

| Vantagens Principais | Alta pureza, excelente adesão, versatilidade de materiais |

| Limitações Principais | Taxas de deposição mais lentas, requer alto vácuo, potencial aquecimento do substrato |

Pronto para projetar filmes finos superiores para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas de sputtering, para ajudá-lo a obter revestimentos de alta pureza com excelente adesão para seus projetos de semicondutores, óticos ou dispositivos médicos. Nossa experiência garante que você obtenha a solução certa para seus requisitos específicos de material e aplicação.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de sputtering podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol de grafite puro de alta pureza para evaporação por feixe de elétrons

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

As pessoas também perguntam

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves