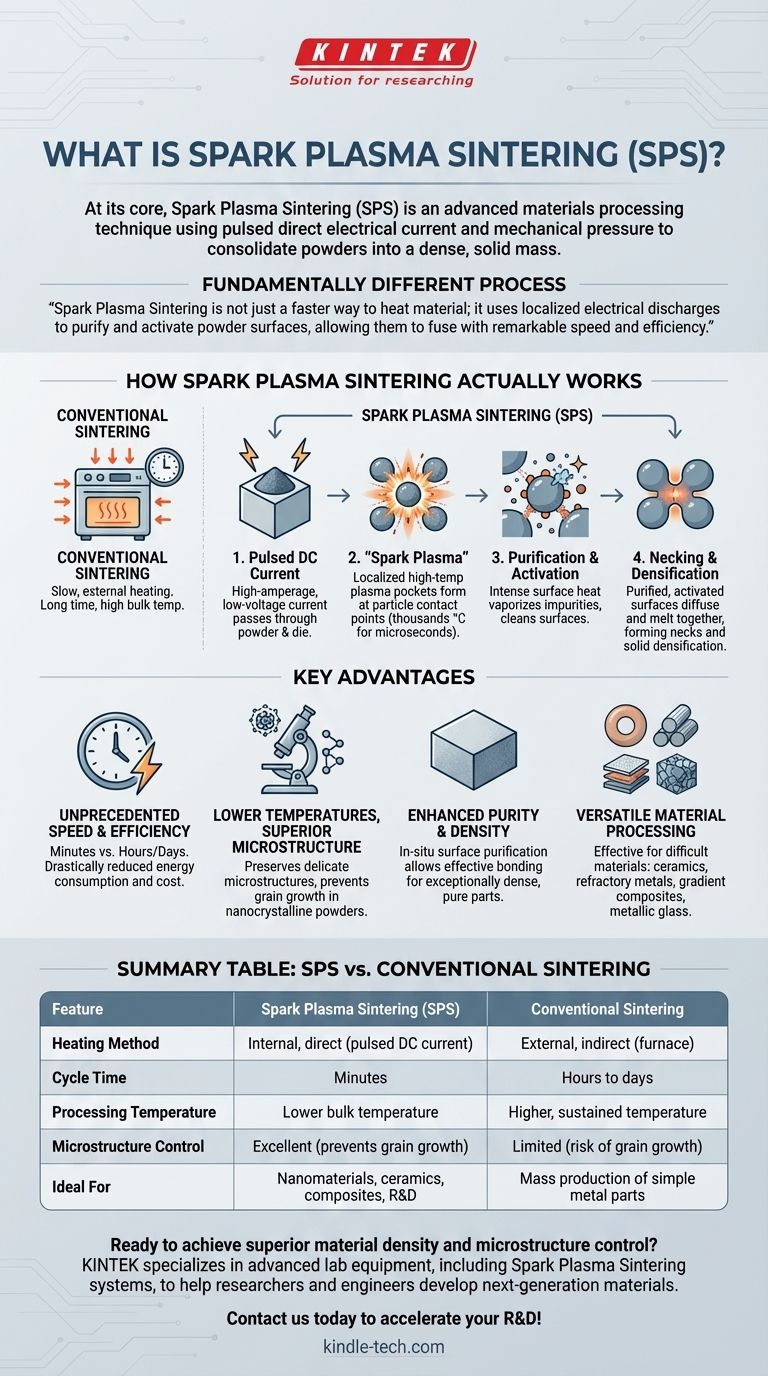

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de processamento de materiais que utiliza uma corrente elétrica contínua pulsada e pressão mecânica para consolidar pós em uma massa densa e sólida. Ao contrário da sinterização convencional, que depende de aquecimento lento e externo em um forno, a SPS aquece o material interna e diretamente, permitindo um processamento dramaticamente mais rápido em temperaturas gerais mais baixas.

A Sinterização por Plasma de Faísca não é apenas uma maneira mais rápida de aquecer o material; é um processo fundamentalmente diferente. Ela usa descargas elétricas localizadas entre as partículas de pó para purificar e ativar suas superfícies, permitindo que elas se fundam com notável velocidade e eficiência.

Como a Sinterização por Plasma de Faísca Realmente Funciona

A sinterização convencional é como um forno lento, aquecendo gradualmente todo um volume de material até que as partículas comecem a se fundir. A SPS é mais como uma série de eventos microscópicos de soldagem de precisão acontecendo simultaneamente em todo o pó.

O Papel da Corrente Contínua Pulsada

O processo começa colocando um material em pó em uma matriz condutora, tipicamente feita de grafite. Uma corrente contínua pulsada de alta amperagem e baixa voltagem é então passada através da matriz e, crucialmente, através das próprias partículas de pó.

Criando o "Plasma de Faísca"

Nos pontos de contato entre as partículas de pó individuais, a resistência elétrica é alta. A corrente pulsada gera faíscas ou descargas elétricas nas lacunas, criando bolsas momentâneas e localizadas de plasma de alta temperatura.

Essas zonas de plasma podem atingir milhares de graus Celsius, mas apenas por microssegundos e apenas na superfície das partículas. A maior parte do material permanece em uma temperatura muito mais baixa.

Purificação e Formação de Pescoços

Este calor de superfície intenso e localizado tem dois efeitos. Primeiro, ele vaporiza e limpa contaminantes e óxidos da superfície, razão pela qual uma redução significativa em elementos como o hidrogênio é observada.

Segundo, as superfícies purificadas e superativadas das partículas adjacentes começam a se difundir e se fundir umas nas outras, formando pontes sólidas chamadas pescoços. À medida que isso acontece em milhões de partículas, o compacto de pó inteiro densifica-se rapidamente em uma peça sólida.

As Principais Vantagens Sobre os Métodos Tradicionais

O mecanismo único da SPS oferece várias vantagens significativas que a tornam uma ferramenta poderosa para a ciência e fabricação avançada de materiais.

Velocidade e Eficiência Sem Precedentes

Ao aquecer o material direta e rapidamente, a SPS pode completar um ciclo de sinterização em minutos, em comparação com as muitas horas ou até dias exigidos pela sinterização convencional em forno. Isso reduz drasticamente o consumo de energia e o custo.

Temperaturas Mais Baixas, Microestrutura Superior

Como a temperatura geral do material permanece relativamente baixa, a SPS é excepcional na preservação de microestruturas delicadas ou projetadas. Ela pode consolidar pós nanocristalinos sem causar o crescimento de grãos que ocorreria durante o aquecimento prolongado em alta temperatura.

Pureza e Densidade Aprimoradas

O processo de purificação de superfície in-situ remove barreiras à difusão, permitindo que as partículas se liguem de forma mais eficaz. Isso resulta em peças finais que são excepcionalmente densas e livres das impurezas que podem comprometer as propriedades do material.

Processamento de Materiais Versátil

A SPS é eficaz para uma vasta gama de materiais que são difíceis ou impossíveis de processar com métodos convencionais. Isso inclui cerâmicas de alto desempenho, metais refratários como o tungstênio, compósitos gradientes e até materiais amorfos como o vidro metálico. Também pode ser usada para unir materiais dissimilares, como uma cerâmica a um metal.

Compreendendo as Desvantagens

Embora poderosa, a SPS não é uma solução universal. Sua aplicação envolve considerações específicas que a tornam inadequada para certos cenários de fabricação.

Custos de Equipamento e Ferramental

Os sistemas SPS são complexos e representam um investimento de capital significativo em comparação com os fornos tradicionais. As matrizes condutoras de grafite também são itens consumíveis que têm uma vida útil limitada e aumentam o custo operacional.

Limitações de Geometria da Amostra

A necessidade de passar uma corrente uniforme e aplicar pressão uniaxial significa que a SPS é tipicamente limitada à produção de formas simples, como discos, cilindros e blocos retangulares. Peças complexas e tridimensionais não são viáveis.

Condutividade do Material

O processo funciona melhor quando a corrente pode passar através do próprio pó. Embora existam técnicas para sinterizar pós não condutores (a matriz de grafite aquece em vez disso), os principais benefícios da SPS são mais pronunciados com materiais condutores ou semicondutores.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente do seu material, das propriedades desejadas e dos seus objetivos de produção.

- Se o seu foco principal é preservar nanoestruturas ou grãos finos: A SPS é a escolha superior devido às suas baixas temperaturas gerais e tempos de processamento rápidos.

- Se o seu foco principal é o desenvolvimento rápido de novas ligas ou compósitos: Os tempos de ciclo extremamente curtos da SPS a tornam uma ferramenta ideal para pesquisa e desenvolvimento.

- Se o seu foco principal é atingir a densidade máxima em materiais difíceis de sinterizar: A SPS se destaca na densificação de cerâmicas técnicas, metais refratários e compósitos que resistem aos métodos convencionais.

- Se o seu foco principal é a produção em massa de peças metálicas simples e de baixo custo: A metalurgia do pó tradicional de prensagem e sinterização é provavelmente a solução mais econômica e escalável.

Ao compreender seu mecanismo único, você pode alavancar a Sinterização por Plasma de Faísca para criar materiais de próxima geração com propriedades que antes eram inatingíveis.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Interno, direto (corrente contínua pulsada) | Externo, indireto (forno) |

| Tempo de Ciclo | Minutos | Horas a dias |

| Temperatura de Processamento | Temperatura geral mais baixa | Temperatura mais alta e sustentada |

| Controle de Microestrutura | Excelente (previne o crescimento de grãos) | Limitado (risco de crescimento de grãos) |

| Ideal Para | Nanomateriais, cerâmicas, compósitos, P&D | Produção em massa de peças metálicas simples |

Pronto para alcançar densidade e controle de microestrutura superiores?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de Sinterização por Plasma de Faísca, para ajudar pesquisadores e engenheiros a desenvolver materiais de próxima geração. Nossa expertise garante que você obtenha a solução certa para consolidar pós nanocristalinos, cerâmicas técnicas ou compósitos complexos.

Entre em contato conosco hoje para discutir como a SPS pode acelerar sua P&D e aprimorar as propriedades de seus materiais!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS