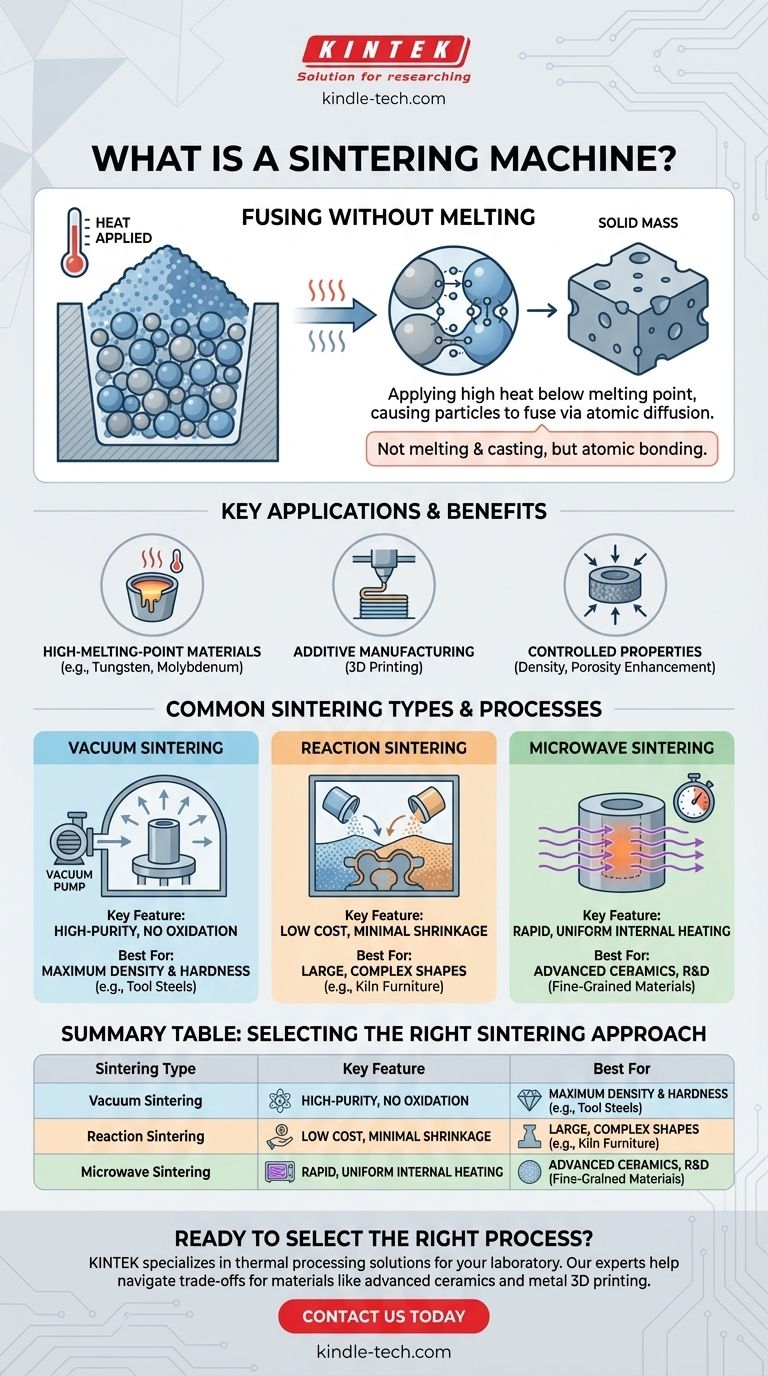

Em sua essência, uma máquina de sinterização é um equipamento industrial especializado projetado para compactar e formar uma massa sólida de material a partir de um pó ou outra forma solta. Ela consegue isso aplicando calor intenso e, muitas vezes, pressão, mas crucialmente, opera abaixo do ponto de fusão do material, fazendo com que as partículas se fundam em seus pontos de contato.

A sinterização não é um processo de fusão e fundição; é um método de difusão atômica que une partículas em uma peça sólida e coerente. Essa diferença fundamental a torna uma ferramenta indispensável para trabalhar com materiais de alto ponto de fusão e para criar componentes com propriedades precisamente controladas, como densidade e porosidade.

O Princípio Central: Fusão Sem Derreter

Como Funciona a Sinterização

O processo começa com um material agregado em pó ou solto, que é frequentemente colocado em um molde. A máquina de sinterização, então, aquece esse material a uma alta temperatura, excitando os átomos.

Essa energia térmica faz com que os átomos migrem através das fronteiras das partículas individuais, criando "pontes" ou conexões entre elas. Com o tempo, essas pontes crescem, aproximando as partículas, reduzindo o espaço vazio (porosidade) entre elas e formando um objeto sólido.

Aplicações e Benefícios Chave

A sinterização não é uma solução única para todos; ela é escolhida por vantagens específicas e poderosas.

É essencial para processar materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio, que seriam difíceis ou economicamente inviáveis de fundir e moldar.

Na fabricação aditiva (impressão 3D), a sinterização é usada para fundir seletivamente pós de metal ou cerâmica camada por camada, permitindo a criação de formas personalizadas altamente complexas com maior controle e menor consumo de energia em comparação com a fusão. Também permite o aprimoramento das propriedades do material ao reduzir a porosidade superficial.

Tipos Comuns de Máquinas e Processos de Sinterização

O termo "máquina de sinterização" abrange várias tecnologias diferentes, cada uma adaptada para materiais e resultados específicos.

Sinterização a Vácuo

Este processo ocorre em uma câmara de vácuo. Ao remover o ar e outros gases, a máquina evita a oxidação e outras reações químicas indesejadas durante o aquecimento.

O principal benefício é a produção de peças sinterizadas com excelente densificação, alta pureza e dureza superior. O sistema de vácuo remove ativamente os gases liberados pela matéria-prima, garantindo um produto final estável e limpo.

Sinterização Reativa

Neste método, uma reação química é intencionalmente desencadeada dentro do material durante o processo de aquecimento. Essa reação auxilia na formação e união do produto final.

A sinterização reativa é valorizada por seu baixo custo de produção e mínima retração, tornando-a ideal para preparar estruturas grandes ou de formato intrincado, como componentes de fornos de alta temperatura, trocadores de calor e espelhos ópticos.

Sinterização por Micro-ondas

Ao contrário dos fornos convencionais que aquecem de fora para dentro, a sinterização por micro-ondas gera calor diretamente dentro do próprio material. Isso leva a um aquecimento muito rápido e mais uniforme.

Esta abordagem é extremamente eficiente em termos de energia e rápida, especialmente para peças pequenas. Ela se destaca na preservação de estruturas de grãos muito finos em materiais como biocerâmicas avançadas, mas sua aplicação pode ser limitada pela capacidade do material de interagir com micro-ondas e pelos tamanhos de lote relativamente pequenos.

Entendendo as Compensações

A escolha de um processo de sinterização requer a compreensão de suas limitações inerentes e o equilíbrio entre prioridades concorrentes.

Restrições de Material e Forma

Nem todos os materiais são adequados para todos os métodos de sinterização. A sinterização por micro-ondas, por exemplo, requer pós com propriedades específicas para absorver eficazmente a energia das micro-ondas. A profundidade de penetração das micro-ondas também pode limitar o tamanho da peça que está sendo processada.

Rendimento vs. Precisão

Frequentemente, há uma compensação entre a velocidade de produção e a qualidade da peça final. A sinterização por micro-ondas oferece velocidade excepcional e controle de propriedades para um único componente, mas não é adequada para produção em massa.

Em contraste, outros métodos industriais são projetados para alto rendimento, às vezes em detrimento do controle microestrutural fino oferecido por técnicas mais avançadas.

Gerenciamento de Impurezas e Porosidade

Embora a sinterização a vácuo seja excelente na produção de peças de alta pureza, o equipamento é complexo e caro. O objetivo da sinterização é tipicamente reduzir a porosidade, mas alcançar a densificação total pode ser desafiador e custoso.

Selecionando a Abordagem de Sinterização Correta

Seu objetivo final determina qual tecnologia de sinterização é a mais apropriada para a tarefa.

- Se seu foco principal for alta pureza e densidade máxima: A sinterização a vácuo é a escolha superior para eliminar contaminantes e alcançar propriedades mecânicas excepcionais.

- Se seu foco principal for produção econômica de formas grandes e complexas: A sinterização reativa oferece uma vantagem distinta devido à sua baixa retração, permitindo a fabricação de formas quase líquidas em temperaturas mais baixas.

- Se seu foco principal for prototipagem rápida ou desenvolvimento de materiais avançados: A sinterização por micro-ondas fornece ciclos de aquecimento rápidos e controle térmico preciso, tornando-a ideal para pesquisa e produção de cerâmicas de grão fino.

Compreender esses princípios centrais e variações permite que você selecione o processo de fabricação preciso para seu material e aplicação específicos.

Tabela Resumo:

| Tipo de Sinterização | Característica Principal | Melhor Para |

|---|---|---|

| Sinterização a Vácuo | Alta pureza, sem oxidação | Densidade e dureza máximas (ex: aços ferramenta) |

| Sinterização Reativa | Baixo custo, mínima retração | Formas grandes e complexas (ex: móveis de forno) |

| Sinterização por Micro-ondas | Aquecimento interno rápido e uniforme | Cerâmicas avançadas, P&D, materiais de grão fino |

Pronto para Selecionar o Processo de Sinterização Correto para o Seu Laboratório?

A escolha da tecnologia de sinterização correta é fundamental para alcançar as propriedades de material desejadas, seja alta pureza, formas complexas ou prototipagem rápida. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções de processamento térmico precisas que seu laboratório necessita.

Nossos especialistas podem ajudá-lo a navegar pelas compensações entre sinterização a vácuo, reativa e por micro-ondas para encontrar a combinação perfeita para seus materiais e aplicações, desde cerâmicas avançadas até impressão 3D de metal.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como as soluções de sinterização da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

As pessoas também perguntam

- Por que um forno de prensagem a quente a vácuo é preferido para compósitos de fibra de carbono/Si3N4? Alcança alta densidade e proteção de fibras

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Por que uma prensa hidráulica de laboratório aquecida é necessária para laminados compósitos? Alcançar integridade estrutural sem vazios

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas