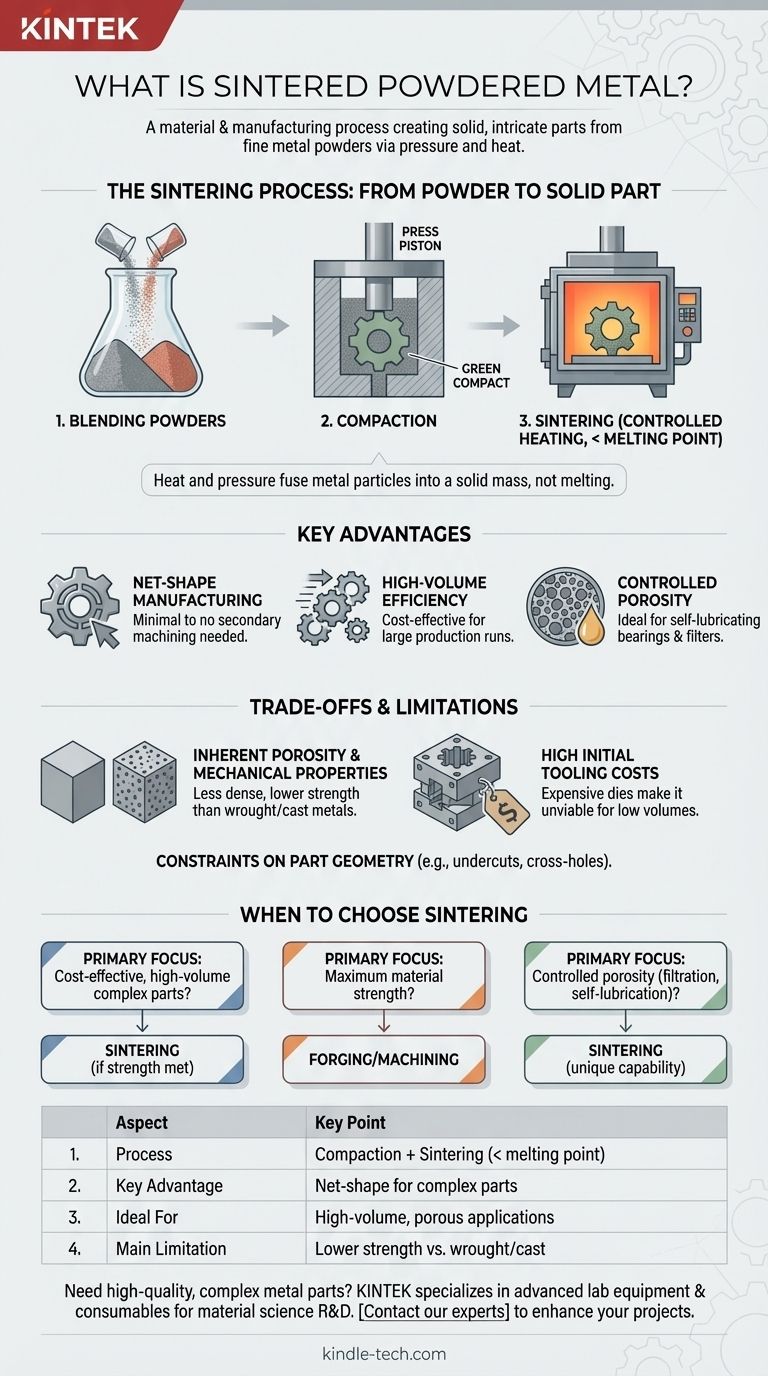

O metal em pó sinterizado é um material e um processo de fabricação usados para criar peças metálicas sólidas, muitas vezes intrincadas, a partir de pós metálicos finos. O cerne do processo envolve duas etapas principais: primeiro, compactar o pó na forma desejada e, segundo, aquecê-lo a uma alta temperatura abaixo do seu ponto de fusão, o que faz com que as partículas individuais se unam e formem uma peça sólida.

Em sua essência, a metalurgia do pó não se trata de fundir metal, mas de usar calor e pressão para fundir partículas de metal em uma massa sólida. Essa abordagem oferece vantagens únicas para a produção de peças complexas em grandes volumes, mas vem com compensações distintas na resistência do material e no investimento em ferramentas.

O Processo de Sinterização: Do Pó à Peça Sólida

Compreender o material final requer compreender a jornada que ele percorre. O processo transforma pó solto em um componente denso e funcional por meio de um método preciso e de várias etapas.

Etapa 1: Mistura dos Pós

O processo começa não com um bloco sólido de metal, mas com pós metálicos finos e projetados. Esses pós podem ser um único elemento como ferro ou cobre, ou podem ser pré-ligados.

Criticamente, diferentes pós e lubrificantes podem ser precisamente misturados nesta fase. Isso permite a criação de materiais compósitos únicos que seriam difíceis ou impossíveis de formar por meio da fusão e fundição tradicionais.

Etapa 2: Compactação em um "Compacto Verde"

O pó misturado é alimentado em uma cavidade de matriz rígida, que é o negativo da forma final da peça. Uma prensa potente então compacta o pó sob pressão extrema.

Esta etapa forma um componente frágil e precisamente moldado, conhecido como compacto verde. Ele tem as dimensões da peça final, mas possui uma resistência mecânica muito baixa, semelhante a um castelo de areia bem compactado.

Etapa 3: Sinterização (Aquecimento Controlado)

O compacto verde é então movido para um forno de alta temperatura para a etapa de sinterização. A peça é aquecida a uma temperatura abaixo do seu ponto de fusão, muitas vezes acima de 1800°F (980°C).

Nesta temperatura elevada, ocorre um processo chamado difusão atômica. Os átomos nas superfícies das partículas de pó individuais migram através das fronteiras, fundindo as partículas e transformando o compacto frágil em uma peça sólida e metálica. Este processo é conduzido em uma atmosfera controlada (como um gás inerte ou redutor) para evitar a oxidação do metal.

Principais Vantagens do Metal em Pó Sinterizado

Os engenheiros escolhem este processo por várias razões distintas e poderosas que o diferenciam da usinagem ou fundição tradicionais.

Fabricação de Forma Líquida (Net-Shape)

A sinterização cria peças que são de forma líquida (net-shape) ou quase de forma líquida (near-net-shape), o que significa que elas saem do forno já em sua forma final ou muito próxima da final. Isso reduz drasticamente ou elimina a necessidade de operações de usinagem secundárias caras e que geram desperdício.

Eficiência na Produção de Alto Volume

Uma vez que a ferramenta inicial (a matriz) é feita, o processo é extremamente rápido e repetível. Isso torna a sinterização altamente econômica para a produção de milhares ou milhões de peças idênticas, como engrenagens, buchas e componentes automotivos.

Porosidade Controlada

Ao contrário de materiais totalmente densos feitos por fusão, as peças sinterizadas podem ser projetadas com um nível específico de porosidade inerente. Essa característica é uma vantagem fundamental para certas aplicações, como rolamentos autolubrificantes que são impregnados com óleo ou filtros que exigem uma estrutura porosa.

Compreendendo as Compensações e Limitações

Embora poderosa, a metalurgia do pó não é a solução para todos os problemas. Seus benefícios vêm com compensações importantes que devem ser consideradas.

Porosidade Inerente e Propriedades Mecânicas

A menos que sejam tomadas etapas de densificação secundária, as peças sinterizadas são tipicamente menos densas do que suas contrapartes forjadas ou fundidas. Essa porosidade residual pode torná-las menos resistentes e mais quebradiças, limitando seu uso em aplicações que exigem máxima resistência à tração ou resistência à fadiga.

Altos Custos Iniciais de Ferramental

As matrizes de aço temperado ou carboneto necessárias para a compactação são complexas e caras de produzir. Esse alto investimento inicial torna o processo economicamente inviável para produção de baixo volume ou prototipagem.

Restrições na Geometria da Peça

A necessidade de prensar o pó em uma matriz e ejetar o compacto verde impõe limitações ao design da peça. Recursos como rebaixos, furos transversais ou roscas geralmente não são possíveis sem operações de usinagem secundárias. O tamanho da peça também é limitado pela capacidade das prensas disponíveis.

Quando Escolher a Sinterização para o Seu Projeto

Use estas diretrizes para determinar se a metalurgia do pó se alinha com seus objetivos de engenharia e negócios.

- Se o seu foco principal é a produção de alto volume e econômica de peças complexas: A sinterização é uma excelente escolha, desde que os requisitos de resistência mecânica sejam atendidos pelo material.

- Se o seu foco principal é a máxima resistência do material e resistência ao impacto: A forjaria ou usinagem a partir de um tarugo sólido é provavelmente uma alternativa melhor, embora mais cara.

- Se o seu foco principal é criar peças com porosidade controlada para filtração ou autolubrificação: A sinterização oferece capacidades únicas que são inatingíveis com a maioria dos outros processos de metalurgia.

Compreender esses princípios fundamentais permite que você selecione o método de fabricação correto para o seu objetivo de engenharia específico.

Tabela Resumo:

| Aspecto | Ponto Chave |

|---|---|

| Processo | Compactação + aquecimento abaixo do ponto de fusão (sinterização) |

| Vantagem Chave | Fabricação de forma líquida para peças complexas |

| Ideal Para | Produção de alto volume, rolamentos autolubrificantes, filtros |

| Principal Limitação | Menor resistência/ductilidade vs. metais forjados/fundidos |

Precisa de peças metálicas complexas e de alta qualidade produzidas de forma eficiente?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para P&D em ciência de materiais e fabricação. Nossa expertise apoia o desenvolvimento e a otimização de processos de sinterização, ajudando você a alcançar resultados precisos e econômicos para suas necessidades de laboratório ou produção.

Entre em contato com nossos especialistas hoje para discutir como as soluções KINTEK podem aprimorar seus projetos de metalurgia do pó.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

As pessoas também perguntam

- Como o processo de pressão e temperatura é usado para fazer um diamante sintético? Recrie a Formação de Diamantes da Terra em Laboratório

- Para que são usadas as prensas hidráulicas aquecidas? Moldagem de Compósitos, Vulcanização de Borracha e Mais

- Quais condições técnicas uma prensa hidráulica aquecida oferece para baterias PEO? Otimizar interfaces de estado sólido

- O que é uma prensa hidráulica quente? Aproveite o Calor e a Pressão para Manufatura Avançada

- Quanta força uma prensa hidráulica pode exercer? Compreendendo seu imenso poder e limites de design.