Em sua essência, a pulverização catódica DC e RF são duas técnicas de deposição física de vapor usadas para criar filmes de material excepcionalmente finos em uma superfície. A diferença fundamental entre elas é o tipo de fonte de energia elétrica utilizada, o que determina diretamente o tipo de material que pode ser depositado. A pulverização catódica DC (Corrente Contínua) é usada para materiais eletricamente condutores, enquanto a pulverização catódica RF (Radiofrequência) é necessária para materiais não condutores e isolantes.

A escolha entre a pulverização catódica DC e RF é ditada quase inteiramente pela condutividade elétrica do seu material alvo. A pulverização catódica DC é mais rápida e barata, mas só funciona para alvos condutores, enquanto a pulverização catódica RF evita o acúmulo de carga em alvos isolantes, tornando-a mais versátil, mas também mais lenta e cara.

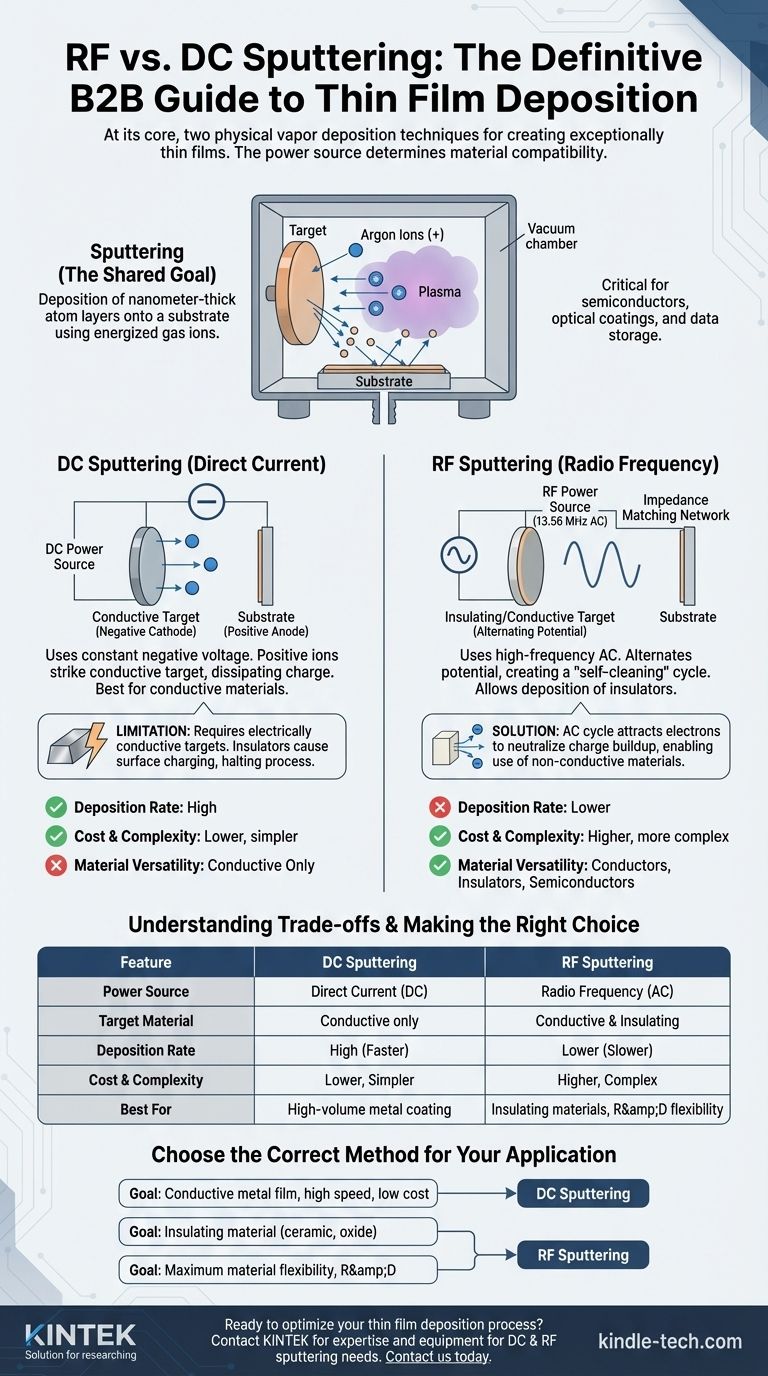

O Objetivo Compartilhado: Deposição de Filmes Finos

O que é Pulverização Catódica?

A pulverização catódica é um processo realizado em uma câmara de vácuo para depositar uma fina camada de átomos, muitas vezes com apenas nanômetros de espessura, em um substrato.

Envolve bombardear um material de origem, conhecido como alvo, com íons de gás energizados (geralmente Argônio). Essa colisão tem força suficiente para desalojar átomos da superfície do alvo. Esses átomos ejetados então viajam pela câmara e revestem o substrato, formando um filme fino uniforme.

Esta técnica é crítica na fabricação de semicondutores, revestimentos ópticos e dispositivos de armazenamento de dados, como unidades de disco.

O Mecanismo da Pulverização Catódica DC

Como Funciona

A pulverização catódica DC usa uma fonte de energia de Corrente Contínua (DC). O material alvo é configurado como o cátodo (eletrodo negativo), e o substrato é colocado no ânodo (eletrodo positivo).

A voltagem negativa constante no alvo atrai os íons de gás carregados positivamente. Esses íons aceleram em direção ao alvo e colidem com ele, desalojando átomos para deposição.

A Limitação Crítica: Condutividade

Este processo funciona eficientemente apenas se o material alvo for eletricamente condutor. O alvo deve ser capaz de dissipar a carga positiva dos íons impactantes para manter seu potencial negativo.

Se você tentar usar um alvo isolante, os íons positivos se acumulam em sua superfície. Esse acúmulo de carga, conhecido como carregamento de superfície, neutraliza rapidamente a voltagem negativa do alvo, repele os íons que chegam e interrompe completamente o processo de pulverização catódica.

Como a Pulverização Catódica RF Resolve o Problema do Isolante

A Solução de Corrente Alternada

A pulverização catódica RF supera a limitação da pulverização catódica DC usando uma fonte de energia de Corrente Alternada (AC) de alta frequência, tipicamente operando a 13,56 MHz.

Em vez de uma voltagem negativa constante, o potencial elétrico no alvo alterna rapidamente entre negativo e positivo.

O Ciclo de Autolimpeza

Essa alternância rápida cria um efeito de "autolimpeza" em dois semiciclos distintos.

Durante a porção negativa mais longa do ciclo, os íons positivos são atraídos para bombardear o alvo e pulverizar átomos, assim como no processo DC.

Durante a breve porção positiva do ciclo, o alvo atrai uma chuva de elétrons do plasma. Esses elétrons neutralizam instantaneamente qualquer excesso de carga positiva que tenha se acumulado na superfície.

Desbloqueando Novos Materiais

Ao limpar continuamente o acúmulo de íons positivos, a pulverização catódica RF permite a deposição sustentada de materiais não condutores (isolantes ou dielétricos), como cerâmicas e óxidos, o que é impossível com uma configuração DC padrão.

Compreendendo as Vantagens e Desvantagens

Taxa de Deposição

A pulverização catódica DC é significativamente mais rápida. A energia é entregue ao alvo de forma mais eficiente, resultando em uma taxa mais alta de deposição de material em comparação com a pulverização catódica RF.

Custo e Complexidade

Os sistemas DC são mais simples e econômicos. Eles exigem uma fonte de alimentação DC direta. Os sistemas RF são mais complexos e caros, pois precisam de um gerador AC de alta frequência e uma rede de casamento de impedância para operar eficientemente.

Versatilidade do Material

A pulverização catódica RF é muito mais versátil. Enquanto a DC é limitada a metais e compostos condutores, a RF pode depositar praticamente qualquer material, incluindo condutores, isolantes e semicondutores.

Escala do Processo

Devido à sua velocidade e eficiência de custo, a pulverização catódica DC é frequentemente preferida para produção em larga escala e revestimento de grandes substratos. A pulverização catódica RF é mais comumente usada para substratos menores ou em pesquisa e desenvolvimento, onde a flexibilidade do material é primordial.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método correto é uma consequência direta dos seus requisitos de material e objetivos operacionais.

- Se o seu foco principal é depositar um filme metálico condutor com alta velocidade e baixo custo: A pulverização catódica DC é a escolha clara e superior.

- Se o seu foco principal é depositar um material isolante como uma cerâmica ou óxido: A pulverização catódica RF é a técnica necessária e correta.

- Se o seu foco principal é a máxima flexibilidade de material em um ambiente de pesquisa ou laboratório: Um sistema RF oferece a versatilidade para lidar com qualquer tipo de material alvo que você possa precisar.

Em última análise, entender como cada método lida com a carga elétrica é a chave para selecionar a técnica de pulverização catódica correta para o seu material.

Tabela Resumo:

| Característica | Pulverização Catódica DC | Pulverização Catódica RF |

|---|---|---|

| Fonte de Energia | Corrente Contínua (DC) | Radiofrequência (AC) |

| Material Alvo | Apenas materiais condutores | Materiais condutores e isolantes |

| Taxa de Deposição | Alta | Mais baixa |

| Custo e Complexidade | Custo mais baixo, configuração mais simples | Custo mais alto, mais complexo |

| Melhor Para | Revestimento de metal de alto volume | Materiais isolantes, flexibilidade em P&D |

Pronto para otimizar seu processo de deposição de filmes finos? Seja você revestindo metais condutores com pulverização catódica DC ou trabalhando com cerâmicas isolantes usando pulverização catódica RF, a KINTEK tem a experiência e o equipamento para atender às necessidades exclusivas do seu laboratório. Nossa linha de sistemas de pulverização catódica garante precisão, eficiência e confiabilidade para semicondutores, revestimentos ópticos e muito mais. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza