Em sua essência, um forno de retorta é um tipo de forno de tratamento térmico distinguido por sua câmara interna selada, conhecida como "retorta". Este design separa fundamentalmente as peças a serem tratadas dos elementos de aquecimento do forno e do ar externo. Esse isolamento é a chave para criar uma atmosfera altamente controlada, o que é fundamental para muitos processos avançados de tratamento térmico.

A vantagem crucial de um forno de retorta não é apenas atingir uma temperatura específica; é controlar o ambiente químico naquela temperatura. Isso evita reações indesejadas, como a oxidação, e possibilita alterações precisas nas propriedades da superfície do material.

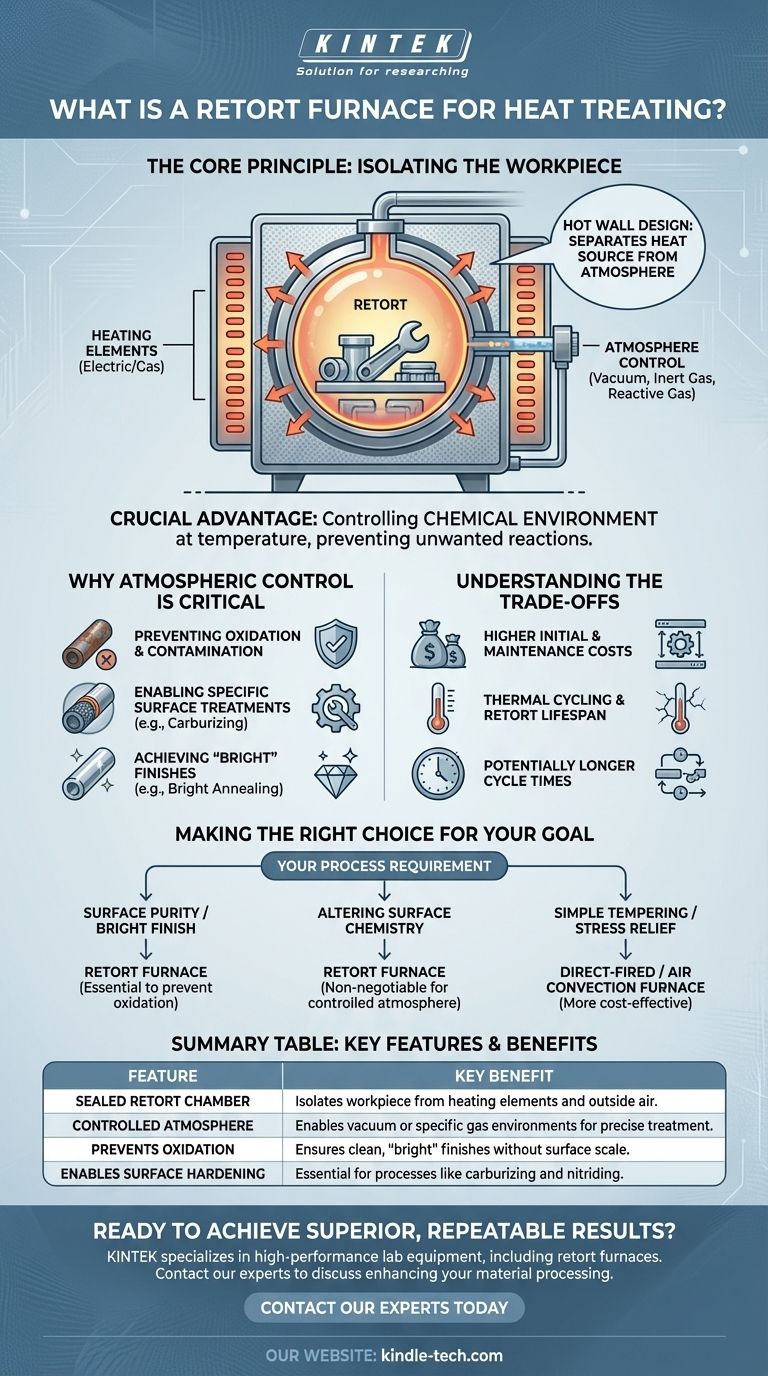

O Princípio Central: Isolamento da Peça de Trabalho

O tratamento térmico depende do aquecimento e resfriamento controlados para alterar as propriedades físicas e químicas de um material. O forno de retorta adiciona outra camada de controle ao gerenciar a atmosfera ao redor da peça de trabalho.

O que é a "Retorta"?

A retorta é um recipiente, geralmente feito de uma liga metálica de alta temperatura, que contém as peças a serem tratadas. Todo este recipiente é colocado dentro da câmara principal do forno para ser aquecido.

Separando a Fonte de Calor da Atmosfera

Os elementos de aquecimento, sejam eles resistências elétricas ou queimadores a gás, estão localizados fora da retorta selada. O calor é transferido através das paredes da retorta para a peça de trabalho no interior.

Este design de "parede quente" garante que os subprodutos da combustão (em um forno a gás) ou o ar ambiente não entrem em contato com as peças que estão sendo tratadas.

Criação de um Ambiente Controlado

Com a peça de trabalho isolada, a atmosfera dentro da retorta pode ser manipulada com precisão. O ar pode ser bombeado para criar um vácuo, ou gases de processo específicos podem ser introduzidos.

Este controle é essencial para evitar reações indesejadas e incentivar as desejadas, o que é impossível em um forno padrão de ar aberto.

Por Que o Controle Atmosférico é Crítico

Em temperaturas elevadas, os metais tornam-se altamente reativos. Gerenciar a atmosfera é muitas vezes tão importante quanto gerenciar a temperatura para alcançar o resultado desejado.

Prevenção de Oxidação e Contaminação

Quando aquecidos na presença de oxigênio, a maioria dos metais irá oxidar, formando uma camada de carepa na superfície. Isso pode danificar o acabamento e as dimensões da peça.

Um forno de retorta, ao criar um vácuo ou usar uma atmosfera de gás inerte, elimina a oxidação e a contaminação, garantindo componentes de alta qualidade com superfícies limpas.

Possibilitando Tratamentos de Superfície Específicos

Processos como a cementação (carburizing) exigem a introdução de uma atmosfera específica rica em carbono para alterar a química da superfície do aço, tornando-o mais duro. Um forno de retorta é necessário para conter e controlar este gás reativo.

Alcançando Acabamentos "Brilhantes"

Processos como o recozimento brilhante (bright annealing) são realizados em uma atmosfera controlada para aliviar tensões internas em um material sem descolorir a superfície. As peças saem do forno com um acabamento limpo e "brilhante", muitas vezes eliminando a necessidade de limpeza pós-processo.

Entendendo as Compensações

Embora poderoso, o design do forno de retorta não é a solução universal para todas as necessidades de tratamento térmico. Entender suas limitações é fundamental para tomar uma decisão informada.

Custos Iniciais e de Manutenção Mais Altos

A necessidade de uma retorta selada, sistemas de manuseio de gás e bombas de vácuo torna esses fornos mais complexos e caros do que fornos de ar simples. A própria retorta é frequentemente um item consumível que requer substituição periódica.

Ciclo Térmico e Vida Útil da Retorta

A retorta é aquecida e resfriada repetidamente, o que causa estresse térmico significativo. Esse ciclo pode levar à fadiga do material e falha eventual, tornando a vida útil da retorta uma consideração operacional primária.

Tempos de Ciclo Potencialmente Mais Longos

O processo de selar a câmara, purgar o ar existente, introduzir a atmosfera de processo e resfriar pode adicionar tempo ao ciclo total de tratamento em comparação com processos de ar aberto mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno correto é fundamental porque o equipamento dita diretamente os resultados que você pode alcançar. Seus requisitos de processo devem guiar sua escolha.

- Se o seu foco principal é a pureza da superfície e um acabamento "brilhante": Um forno de retorta é essencial para evitar a oxidação e descoloração que ocorrem no aquecimento ao ar livre.

- Se o seu foco principal é alterar a química da superfície (como cementação ou nitretação): O ambiente selado de um forno de retorta é inegociável para conter e controlar a atmosfera reativa necessária.

- Se o seu foco principal é têmpera simples ou alívio de tensão onde uma leve oxidação é aceitável: Um forno de convecção de ar ou de aquecimento direto, menos complexo e mais econômico, é provavelmente a escolha mais adequada.

Em última análise, escolher um forno de retorta é uma decisão de priorizar o controle atmosférico preciso para alcançar propriedades de material superiores e altamente repetíveis.

Tabela de Resumo:

| Característica | Benefício Principal |

|---|---|

| Câmara de Retorta Selada | Isola a peça de trabalho dos elementos de aquecimento e do ar externo. |

| Atmosfera Controlada | Permite ambientes de vácuo ou gás específicos para tratamento preciso. |

| Previne a Oxidação | Garante acabamentos limpos e "brilhantes" sem carepa superficial. |

| Possibilita o Endurecimento Superficial | Essencial para processos como cementação e nitretação. |

Pronto para alcançar resultados superiores e repetíveis em seus processos de tratamento térmico?

Um forno de retorta é a chave para prevenir a oxidação, possibilitar o endurecimento da superfície e garantir acabamentos brilhantes e limpos. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de retorta, projetados para atender às necessidades precisas de laboratórios e instalações de pesquisa.

Contate nossos especialistas hoje para discutir como um forno de retorta KINTEK pode aprimorar suas capacidades de processamento de materiais e entregar a qualidade que você exige.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas