Em sua essência, a Deposição Física de Vapor (PVD) é uma técnica baseada em vácuo para aplicar uma camada extremamente fina de material em uma superfície. Ao contrário dos processos químicos, a PVD funciona transformando fisicamente um material de fonte sólida em vapor, que então viaja através do vácuo e se condensa no objeto alvo, construindo o filme átomo por átomo. Essa diferença fundamental é o que confere aos revestimentos PVD sua alta pureza e características de desempenho excepcionais.

A distinção crucial da PVD é sua dependência de mecanismos puramente físicos – como evaporação ou bombardeamento iônico – para transferir material em vácuo. Isso evita as reações químicas inerentes a outros métodos, resultando em revestimentos densos, puros e altamente duráveis.

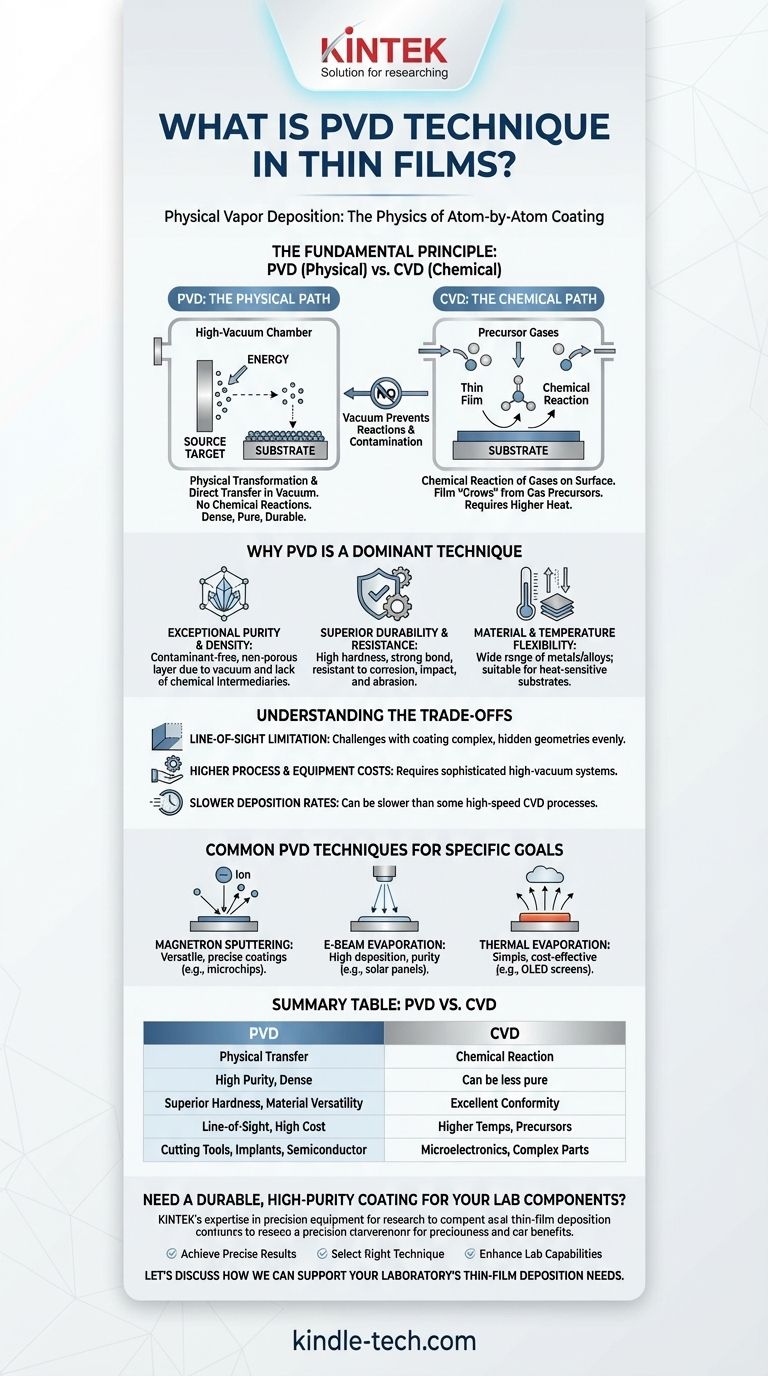

O Princípio Fundamental: Físico vs. Químico

Para realmente entender a PVD, é essencial contrastá-la com sua principal alternativa, a Deposição Química de Vapor (CVD). Seus nomes revelam sua diferença central.

Como a PVD Funciona (O Caminho Físico)

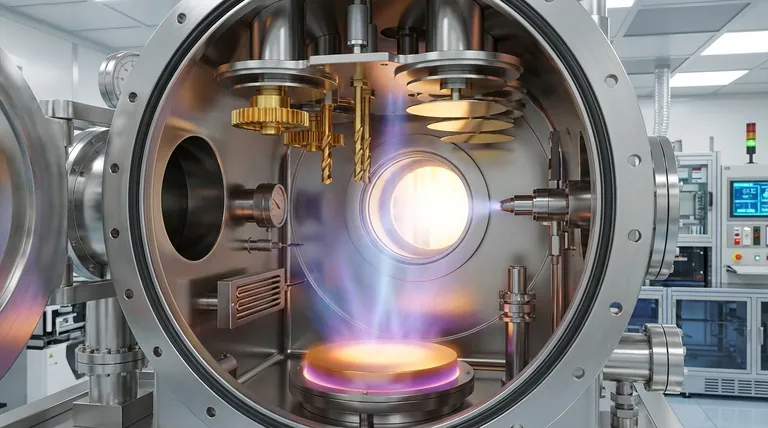

O processo PVD envolve três etapas principais, todas realizadas dentro de uma câmara de alto vácuo. Primeiro, um material de fonte sólida (o "alvo") é bombardeado com energia, fazendo com que ele vaporize. Segundo, esses átomos ou moléculas vaporizados viajam em linha reta através do vácuo. Finalmente, eles pousam e se condensam no substrato, formando um filme fino e uniforme.

A Contraparte CVD (O Caminho Químico)

A CVD, em contraste, não transfere material fisicamente. Em vez disso, ela introduz gases precursores em uma câmara contendo o substrato. Uma reação química é então desencadeada na superfície do substrato, tipicamente por alto calor, fazendo com que um filme sólido "cresça" a partir dos gases.

O Papel Crítico do Vácuo

O ambiente de vácuo é inegociável para a PVD. Ele garante que os átomos vaporizados da fonte possam viajar para o substrato sem colidir ou reagir com outros átomos, como os do ar. Isso garante a alta pureza e adesão do revestimento final.

Por Que a PVD é Uma Técnica Dominante

A natureza física do processo PVD confere aos seus revestimentos várias vantagens distintas que o tornam a escolha preferida para aplicações exigentes em aeroespacial, semicondutores, dispositivos médicos e ferramentas de corte.

Pureza e Densidade Excepcionais

Como o material se move diretamente de uma fonte sólida para o substrato sem reações químicas intermediárias, os filmes PVD são excepcionalmente puros. O ambiente de vácuo impede que contaminantes sejam incorporados ao revestimento, resultando em uma camada densa e não porosa.

Durabilidade e Resistência Superiores

Os revestimentos PVD são conhecidos por sua dureza e resiliência. Eles criam uma forte ligação com o substrato, tornando-os altamente resistentes à corrosão, impacto e abrasão. Isso os torna ideais para camadas protetoras em componentes que enfrentam alta fricção ou ambientes agressivos.

Flexibilidade de Materiais e Temperatura

O processo pode ser usado com uma ampla gama de metais, ligas e cerâmicas. Além disso, como a PVD pode ser realizada em temperaturas mais baixas do que muitos processos CVD, ela é adequada para revestir materiais que não suportam altas temperaturas.

Compreendendo as Desvantagens

Nenhuma tecnologia única é uma solução universal. Embora poderosa, a PVD possui características que a tornam inadequada para certos cenários.

Limitação de Linha de Visada

O "caminho físico" da PVD significa que os átomos geralmente viajam em linhas retas. Isso torna desafiador revestir uniformemente formas tridimensionais complexas com reentrâncias profundas ou recortes, pois essas áreas ficam efetivamente na sombra.

Custos de Processo e Equipamento

Os sistemas PVD exigem câmaras de alto vácuo e fontes de energia sofisticadas (como feixes de elétrons ou magnetrons). Este equipamento representa um investimento de capital significativo em comparação com métodos de revestimento mais simples, como a galvanoplastia.

Taxas de Deposição Mais Lentas

Em alguns casos, a PVD pode ter taxas de deposição mais baixas em comparação com certos processos CVD de alta velocidade. Isso pode ser uma consideração para fabricação de alto volume e baixo custo, onde o tempo de ciclo é um fator crítico.

Técnicas Comuns de PVD para Objetivos Específicos

"PVD" é uma família de técnicas, cada uma otimizada para diferentes materiais e resultados. O método escolhido depende inteiramente dos requisitos da aplicação.

Sputtering por Magnetron

Nesta técnica, o material da fonte é bombardeado com íons energizados, que "pulverizam" átomos do alvo. É altamente versátil e amplamente utilizada para criar revestimentos elétricos ou ópticos precisos em produtos como microchips.

Evaporação por Feixe de Elétrons (E-Beam)

Um feixe intenso de elétrons é focado no material da fonte, fazendo com que ele derreta e evapore. Este método é valorizado por suas altas taxas de deposição e pureza do material, tornando-o adequado para painéis solares e vidros arquitetônicos.

Evaporação Térmica

Esta é uma das formas mais simples de PVD, onde o material da fonte é aquecido até evaporar. É um método econômico usado para produzir filmes finos para telas OLED e transistores de filme fino.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição correta exige alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é máxima durabilidade, pureza e desempenho: A PVD é quase sempre a escolha superior para criar revestimentos funcionais duros, resistentes ao desgaste e densos.

- Se seu foco principal é revestir geometrias complexas e sem linha de visada: Você deve avaliar cuidadosamente se um processo baseado em gás como a CVD oferece a cobertura conformal necessária para sua peça.

- Se seu foco principal é o revestimento de alto volume de peças simples com o menor custo: Outros métodos, como galvanoplastia ou deposição por banho químico, podem ser mais economicamente viáveis do que a PVD.

Em última análise, entender a PVD é sobre selecionar uma ferramenta de precisão para construir materiais com propriedades físicas superiores, uma camada atômica por vez.

Tabela Resumo:

| Aspecto Chave | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Principal | Transferência física de material sólido vaporizado | Reação química de gases na superfície do substrato |

| Propriedades do Revestimento | Alta pureza, denso, altamente durável | Pode ser menos puro, pode ter estrutura diferente |

| Vantagens | Dureza superior, resistência à corrosão/abrasão, funciona com muitos materiais | Excelente conformidade para formas 3D complexas |

| Limitações | Revestimento por linha de visada, maior custo de equipamento, deposição mais lenta para alguns tipos | Frequentemente requer temperaturas mais altas, envolve precursores químicos |

| Aplicações Comuns | Ferramentas de corte, implantes médicos, camadas semicondutoras, bens de consumo duráveis | Microeletrônica, revestimentos de componentes complexos |

Precisa de um Revestimento Durável e de Alta Pureza para os Componentes do Seu Laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão. Seja você desenvolvendo novos materiais, testando revestimentos ou precisando de componentes revestidos com PVD para sua pesquisa, nós fornecemos as ferramentas confiáveis e a expertise para garantir seu sucesso.

Nós ajudamos você a:

- Obter resultados precisos com equipamentos projetados para filmes finos consistentes e de alta qualidade.

- Selecionar a técnica certa para sua aplicação específica, desde sputtering até evaporação.

- Aprimorar as capacidades do seu laboratório com consumíveis duráveis e sistemas confiáveis.

Vamos discutir como podemos apoiar as necessidades de deposição de filmes finos do seu laboratório. Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados