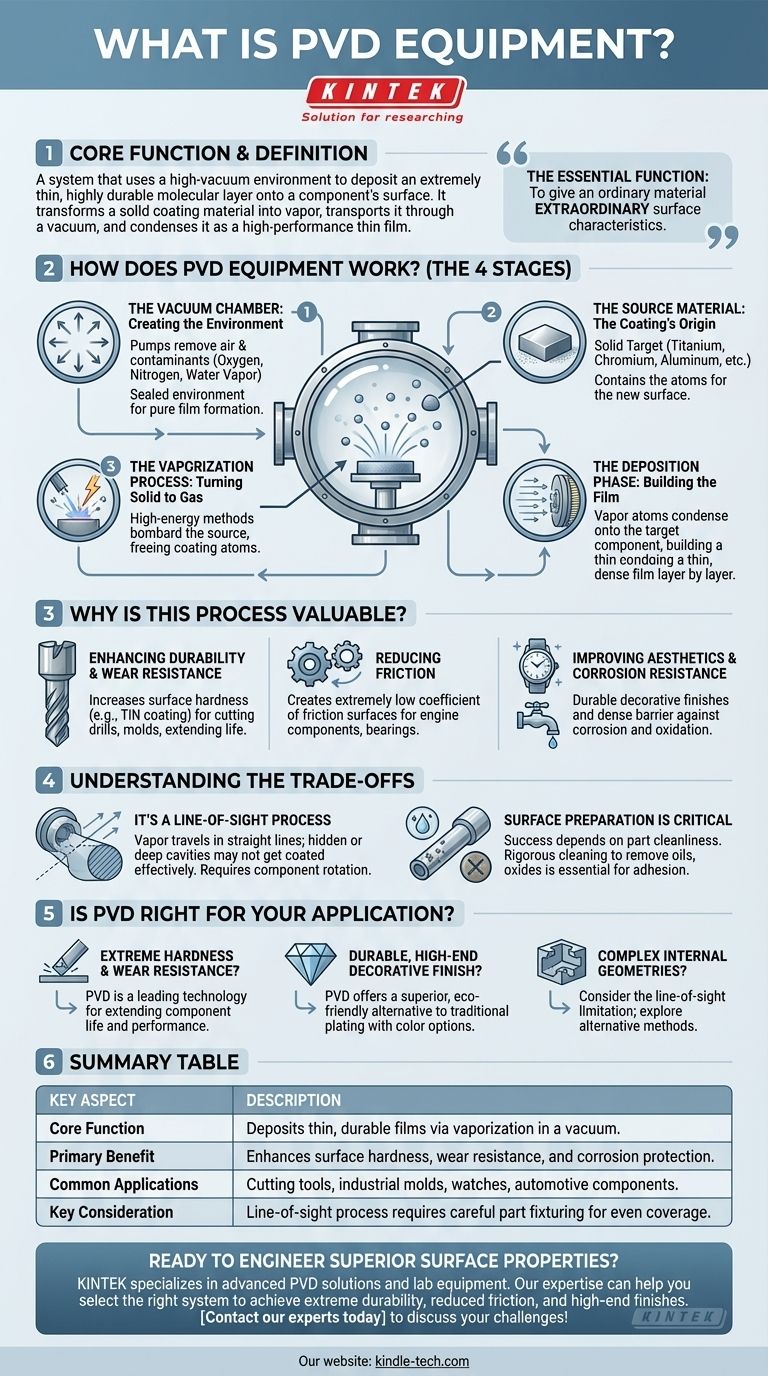

Em sua essência, o equipamento de PVD é um sistema que utiliza um ambiente de alto vácuo para depositar uma camada extremamente fina, mas altamente durável, de material na superfície de um componente. Este processo, conhecido como Deposição Física de Vapor (PVD), não é uma simples pintura ou chapeamento; é uma técnica de ligação a nível molecular que aprimora fundamentalmente as propriedades do material base.

A função essencial do equipamento de PVD é transformar um material de revestimento sólido em vapor, transportá-lo através do vácuo e fazê-lo condensar sobre um objeto alvo como um filme fino de alto desempenho. Isso permite que os engenheiros deem a um material comum características de superfície extraordinárias.

Como o Equipamento de PVD Funciona Fundamentalmente?

Para entender o que é o equipamento de PVD, você deve primeiro entender as quatro etapas críticas do processo que ele facilita. Cada peça do equipamento é projetada para executar uma dessas etapas com extrema precisão.

A Câmara de Vácuo: Criando o Ambiente

Todo o processo ocorre dentro de uma câmara de vácuo selada. O primeiro passo é bombear quase todo o ar e outros gases para fora.

Este vácuo é fundamental porque remove contaminantes como oxigênio, nitrogênio e vapor de água que, de outra forma, reagiriam com o material de revestimento e impediriam a formação de um filme puro e denso.

O Material Fonte: A Origem do Revestimento

Dentro da câmara, há uma fonte do material de revestimento, muitas vezes um bloco sólido, lingote ou pó de um metal ou cerâmica específica, como titânio, cromo ou alumínio.

Este material fonte contém os átomos que formarão, em última análise, a nova superfície do seu componente.

O Processo de Vaporização: Transformando Sólido em Gás

Esta é a etapa de "Vapor Físico". Métodos de alta energia são usados para bombardear o material fonte sólido, fazendo com que os átomos sejam ejetados de sua superfície e se transformem em vapor ou plasma.

Embora existam vários métodos, todos eles atingem o mesmo objetivo: liberar os átomos de revestimento para que possam viajar através do vácuo.

A Fase de Deposição: Construindo o Filme

Os átomos vaporizados viajam em linha reta através da câmara de vácuo até atingirem o componente alvo, que está estrategicamente posicionado.

Ao impacto, esses átomos condensam-se na superfície do componente, construindo um filme fino, altamente aderente e densamente compactado, camada por camada.

Por Que Este Processo É Tão Valioso?

O equipamento de PVD não é usado para aplicar uma simples camada cosmética; ele é usado para resolver desafios específicos de engenharia, alterando fundamentalmente as propriedades de superfície de um componente.

Aumentando a Durabilidade e Resistência ao Desgaste

A aplicação mais comum é a criação de superfícies incrivelmente duras. Um revestimento de PVD, como o Nitreto de Titânio (TiN), pode aumentar drasticamente a dureza superficial de ferramentas de corte, brocas e moldes industriais, estendendo significativamente sua vida útil operacional.

Reduzindo o Atrito

Os filmes de PVD podem criar superfícies com um coeficiente de atrito extremamente baixo. Isso é vital para componentes de motores de alto desempenho, rolamentos e outras peças onde minimizar a perda de energia e o desgaste é crucial.

Melhorando a Estética e a Resistência à Corrosão

O PVD oferece uma alternativa muito mais durável ao eletrodeposição tradicional para acabamentos decorativos em itens como relógios, torneiras e ferragens arquitetônicas. O processo também cria uma barreira densa que protege o material subjacente contra corrosão e oxidação.

Entendendo as Compensações

Embora poderoso, o processo de PVD gerenciado por este equipamento possui características inerentes que você deve considerar para qualquer aplicação.

É um Processo de Linha de Visada

Como os átomos vaporizados viajam em linha reta, superfícies que estão ocultas ou em cavidades profundas e estreitas não serão revestidas de forma eficaz. As peças geralmente precisam ser giradas em acessórios complexos para garantir uma cobertura uniforme.

A Preparação da Superfície é Crítica

O sucesso do revestimento PVD depende inteiramente da limpeza da superfície da peça. As antecâmaras do equipamento e o fluxo de trabalho pré-processo devem incluir etapas rigorosas de limpeza e secagem para remover quaisquer óleos, óxidos ou resíduos. Uma preparação inadequada levará a uma má adesão.

O PVD é a Escolha Certa para Sua Aplicação?

Optar por usar um processo de PVD significa que você está investindo em engenharia de superfície para alcançar um resultado de desempenho específico.

- Se o seu foco principal é dureza extrema e resistência ao desgaste em ferramentas ou peças industriais: O PVD é uma tecnologia líder para estender a vida útil do componente e melhorar o desempenho.

- Se o seu foco principal é um acabamento decorativo durável e de alta qualidade: O PVD oferece uma alternativa superior e mais ecológica ao chapeamento tradicional com uma ampla gama de cores disponíveis.

- Se o seu componente possui geometrias internas complexas que precisam de revestimento: Você deve considerar cuidadosamente a limitação de linha de visada e pode precisar explorar métodos alternativos de deposição química.

Em última análise, o equipamento de PVD permite que você engenheire a superfície de uma peça, desbloqueando capacidades de desempenho que o material base sozinho nunca conseguiria alcançar.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Central | Deposita filmes finos e duráveis através da vaporização em um vácuo. |

| Benefício Principal | Melhora a dureza da superfície, a resistência ao desgaste e a proteção contra corrosão. |

| Aplicações Comuns | Ferramentas de corte, moldes industriais, relógios, componentes automotivos. |

| Consideração Chave | O processo de linha de visada requer fixação cuidadosa da peça para uma cobertura uniforme. |

Pronto para projetar propriedades de superfície superiores para seus componentes? A KINTEK é especializada em soluções avançadas de PVD e equipamentos de laboratório. Nossa experiência pode ajudá-lo a selecionar o sistema certo para alcançar durabilidade extrema, atrito reduzido e acabamentos de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como a tecnologia PVD pode resolver os desafios específicos da sua aplicação!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão