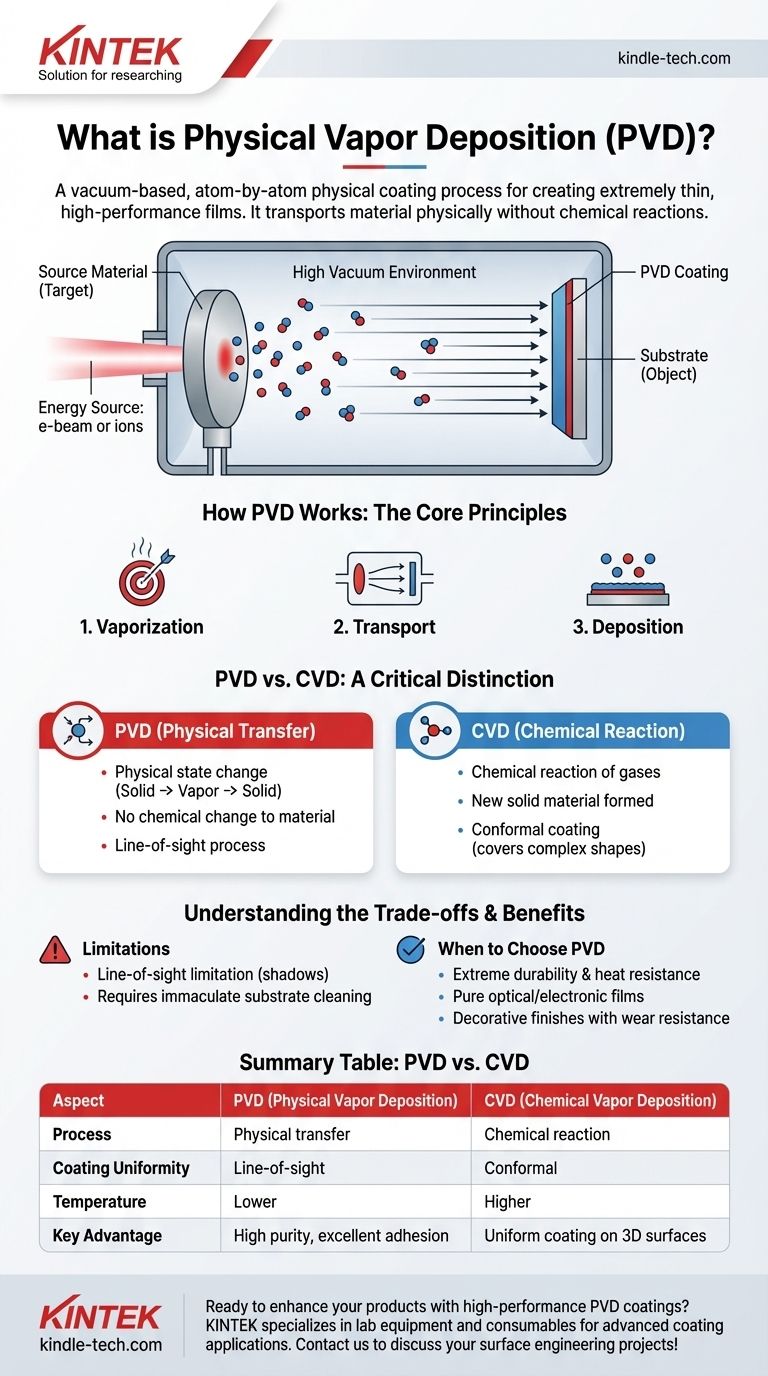

Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo onde um material sólido é vaporizado e depois depositado átomo por átomo numa superfície para criar uma película extremamente fina e de alto desempenho. Pense nisso como uma forma de pintura em spray altamente controlada, a nível atómico, que ocorre dentro de uma câmara de vácuo. O processo transporta fisicamente o material de uma fonte para um substrato sem uma reação química, resultando em revestimentos conhecidos pela excelente adesão e pureza.

PVD não se trata de química; trata-se de física. O processo transporta fisicamente o material de uma fonte para um alvo sem reações químicas, tornando-o ideal para criar revestimentos de película fina excecionalmente puros, duráveis e de alto desempenho numa ampla variedade de materiais.

Como Funciona o PVD: Os Princípios Fundamentais

Para entender o PVD, é útil dividi-lo nas suas três fases fundamentais: vaporização, transporte e deposição. Tudo isto acontece dentro de um ambiente de vácuo controlado.

O Ambiente de Vácuo

Todo o processo de PVD é realizado sob um alto vácuo. Isto é fundamental porque remove o ar e outras moléculas de gás que poderiam contaminar a película ou impedir o movimento dos átomos vaporizados.

Um caminho limpo e vazio garante que o material de revestimento possa viajar diretamente da sua fonte para o substrato, resultando numa película mais pura e previsível.

Vaporização do Material Fonte

O material de revestimento, conhecido como alvo ou fonte, começa como um sólido. Este material é então convertido num vapor através de meios puramente físicos.

Os dois métodos mais comuns são:

- Evaporação: O material alvo é aquecido até evaporar, libertando átomos para a câmara de vácuo. Isto é frequentemente feito usando técnicas como a evaporação por feixe de eletrões para materiais com pontos de fusão muito elevados.

- Sputtering (Pulverização): O alvo é bombardeado com iões de alta energia (tipicamente de um gás como o árgon). Este bombardeamento atua como uma jateamento de areia em escala atómica, arrancando átomos da superfície do alvo e ejetando-os em direção ao substrato.

Deposição no Substrato

Os átomos vaporizados viajam através da câmara de vácuo e condensam-se na superfície do objeto a ser revestido, que é chamado de substrato.

Esta acumulação átomo por átomo forma uma película fina, densa e altamente uniforme. As propriedades desta película — como a sua dureza, cor e resistência ao desgaste — são determinadas pelo material fonte e pelos parâmetros específicos do processo utilizados.

PVD vs. CVD: Uma Distinção Crítica

Embora tanto o PVD como a Deposição Química de Vapor (CVD) sejam usados para criar películas finas, os seus mecanismos subjacentes são fundamentalmente diferentes. Compreender esta distinção é fundamental para escolher o processo certo.

Transferência Física (PVD)

No PVD, o material do revestimento é o mesmo material que o da fonte. É simplesmente movido de um lugar (o alvo) para outro (o substrato) num estado físico diferente (sólido para vapor para sólido).

Não há nenhuma alteração química no material durante o processo.

Reação Química (CVD)

No CVD, a câmara é preenchida com um ou mais gases precursores voláteis. Estes gases não são o material de revestimento final.

Em vez disso, uma reação química é induzida na superfície do substrato, fazendo com que os gases se decomponham e formem um material sólido inteiramente novo como película.

Compreender as Compensações

O PVD é uma técnica poderosa, mas não está isenta de limitações. Avaliar objetivamente estas compensações é essencial para qualquer aplicação técnica.

A Limitação de Linha de Visada

Como o PVD transporta fisicamente os átomos em linha reta, é considerado um processo de linha de visada. Isto significa que pode ser difícil revestir uniformemente geometrias complexas e não planas ou as superfícies internas de uma peça.

As áreas que estão "à sombra" da fonte receberão pouco ou nenhum material de revestimento.

A Preparação do Substrato é Crítica

A "boa adesão" notada no PVD depende muito de uma superfície de substrato imaculadamente limpa. Quaisquer contaminantes microscópicos, como óleos ou óxidos, impedirão que a película se ligue corretamente, levando a defeitos ou delaminação.

Isto significa que o PVD requer um processo de limpeza rigoroso e de várias etapas antes do revestimento.

Considerações de Material e Temperatura

O PVD destaca-se na deposição de materiais com altos pontos de fusão que são difíceis de manusear com outros métodos. No entanto, os processos de PVD são geralmente realizados a temperaturas mais baixas do que muitos processos tradicionais de CVD.

Isto pode ser uma vantagem para substratos sensíveis à temperatura, mas também significa que as propriedades da película resultante podem diferir das de um equivalente CVD de alta temperatura.

Quando Escolher PVD para a Sua Aplicação

O PVD não é uma solução única para todos; os seus pontos fortes alinham-se com objetivos de engenharia específicos. Use estas diretrizes para determinar se é a escolha certa para o seu projeto.

- Se o seu foco principal for durabilidade extrema e resistência ao calor: O PVD é o padrão da indústria para aplicar revestimentos duros e resistentes à temperatura em componentes aeroespaciais e ferramentas de corte.

- Se o seu foco principal for criar películas óticas ou eletrónicas puras e finas: O PVD fornece o controlo necessário para depositar camadas óticas e condutoras precisas para semicondutores e painéis solares.

- Se o seu foco principal for revestir formas 3D complexas de forma uniforme: Deve considerar o CVD, uma vez que a sua natureza baseada em gás permite depositar películas de forma mais conformada sobre superfícies intrincadas.

- Se o seu foco principal for acabamentos decorativos com alta resistência ao desgaste: O PVD é amplamente utilizado para criar acabamentos metálicos duráveis em produtos de consumo, desde relógios a acessórios de canalização.

Ao entender o PVD como um processo de transferência física preciso, pode alavancá-lo eficazmente para projetar superfícies com desempenho inigualável.

Tabela de Resumo:

| Aspeto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo | Transferência física de material | Reação química de gases |

| Uniformidade do Revestimento | Linha de visada (sombras possíveis) | Conformal (cobre formas complexas) |

| Temperatura | Temperaturas mais baixas | Temperaturas mais altas |

| Vantagem Principal | Alta pureza, excelente adesão | Revestimento uniforme em superfícies 3D |

Pronto para melhorar os seus produtos com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações avançadas de revestimento. Quer trabalhe na indústria aeroespacial, eletrónica ou de fabrico, a nossa experiência garante películas finas duráveis, puras e precisas, adaptadas às suas necessidades. Contacte-nos hoje para discutir como as nossas soluções podem elevar os seus projetos de engenharia de superfícies!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- O que é o método de deposição a vapor para a síntese de nanopartículas? Obtenha Controlo a Nível Atómico para Nanopartículas de Alta Pureza

- Quais são as desvantagens da deposição em banho químico? Entendendo as compensações para o seu laboratório

- Quais são as aplicações da deposição física de vapor? Aumente o Desempenho com Filmes Finos de Alto Desempenho

- Qual é o propósito de uma fonte de alimentação de polarização DC no crescimento de nano-paredes de grafeno verticais? Controlar a Direção e o Crescimento dos Íons

- Quais são as aplicações da MOCVD? Desvendando LEDs, Lasers e Eletrônicos de Alto Desempenho

- Qual é o processo de deposição química a vapor? Um Guia para Filmes Finos Conformais e de Alta Pureza

- Qual é o mecanismo da MOCVD? Deposição Precisa de Filmes Finos para Semicondutores de Alto Desempenho

- O que são técnicas de deposição química? Um Guia para Métodos de Fabricação de Filmes Finos