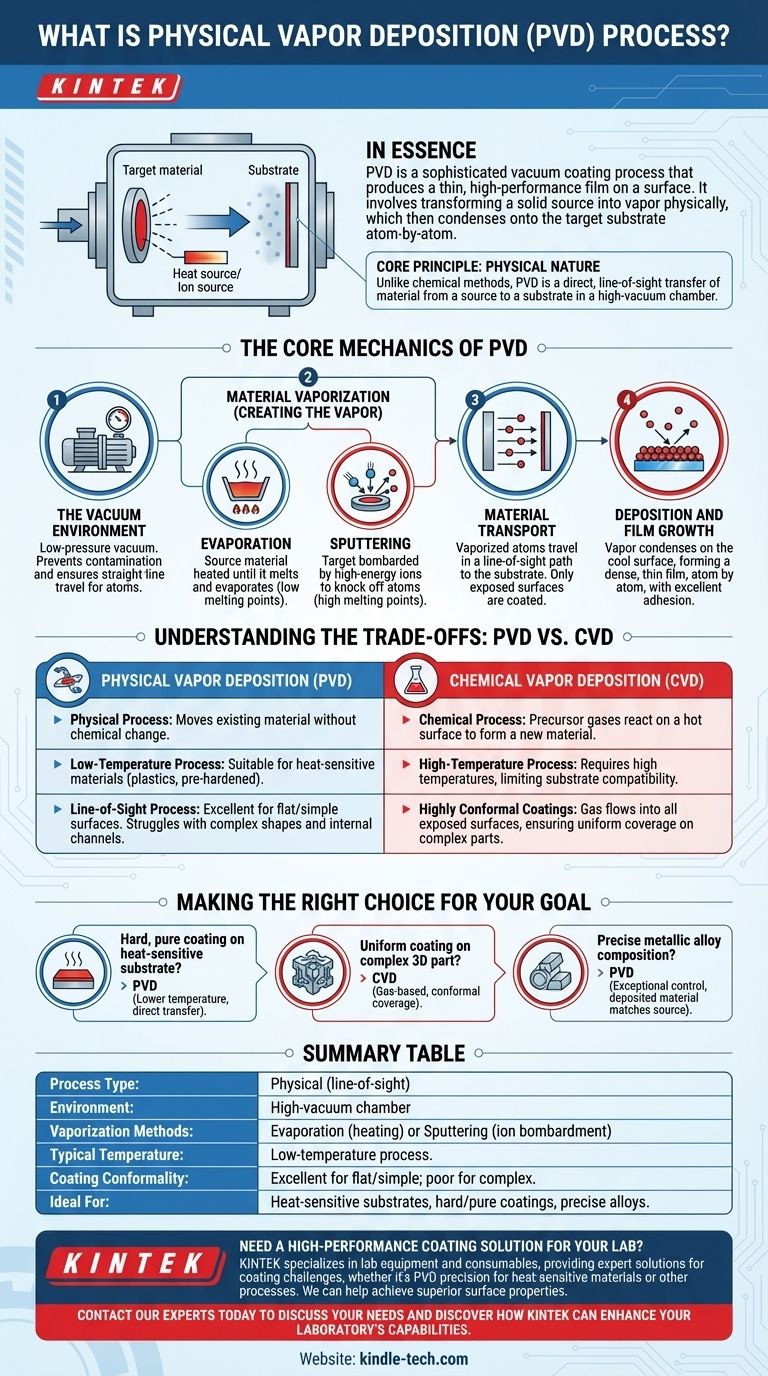

Em essência, a Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento a vácuo que produz uma película fina e de alto desempenho numa superfície. A técnica funciona pegando um material de fonte sólida, transformando-o em vapor por meios físicos como aquecimento ou bombardeamento iónico, e depois permitindo que este vapor condense no objeto alvo, conhecido como substrato. Esta deposição átomo por átomo cria um revestimento extremamente puro e bem aderido.

O princípio central da PVD é a sua natureza física. Ao contrário de outros métodos que dependem de reações químicas, a PVD é uma transferência direta e em linha de visão de material de uma fonte para um substrato, semelhante à pintura por pulverização em escala atómica dentro de uma câmara de alto vácuo.

A Mecânica Central da PVD

O processo de PVD, embora variado, segue uma sequência consistente de etapas para transformar um material sólido num revestimento funcional. Cada etapa é crítica para a qualidade final da película.

O Ambiente de Vácuo

Todo o processo de PVD ocorre sob um vácuo de pressão muito baixa. Isso é inegociável por duas razões.

Primeiro, remove os gases atmosféricos que poderiam contaminar o revestimento e introduzir impurezas. Segundo, garante que os átomos de material vaporizado possam viajar da fonte para o substrato sem colidir com as moléculas de ar.

Vaporização do Material (Criação do Vapor)

Para depositar um material, ele deve primeiro ser transformado em vapor. A PVD consegue isso principalmente através de dois métodos.

- Evaporação: O material da fonte é aquecido na câmara de vácuo até derreter e evaporar, libertando átomos para a câmara. Isso é eficaz para materiais com pontos de fusão mais baixos.

- Sputtering (Pulverização Catódica): O material da fonte (ou "alvo") é bombardeado com iões de alta energia, tipicamente de um gás inerte como o árgon. Essas colisões têm força suficiente para desalojar fisicamente átomos do alvo, lançando-os em direção ao substrato. O sputtering é ideal para materiais com pontos de fusão muito altos.

Transporte de Material

Uma vez vaporizados, os átomos do material viajam em linha reta da fonte para o substrato. É por isso que a PVD é frequentemente chamada de processo "em linha de visão". As partes do substrato diretamente voltadas para a fonte são revestidas, enquanto as áreas ocultas ou sombreadas não são.

Deposição e Crescimento da Película

Quando os átomos vaporizados atingem a superfície mais fria do substrato, eles condensam de volta para um estado sólido. Eles se organizam camada por camada, formando uma película densa e fina que cresce átomo por átomo. Este método resulta em excelente adesão entre o revestimento e o substrato.

Compreendendo as Trocas: PVD vs. CVD

Para realmente entender a PVD, é útil contrastá-la com sua alternativa comum, a Deposição Química de Vapor (CVD). Embora ambas produzam filmes finos, seus mecanismos são fundamentalmente diferentes.

A Distinção Chave: Física vs. Química

A PVD é um processo físico. Ela move o material existente de uma fonte para um substrato sem alterar sua composição química.

A CVD é um processo químico. Ela introduz gases precursores em uma câmara, que então reagem na superfície quente do substrato para formar um material sólido inteiramente novo como revestimento.

Temperatura e Compatibilidade do Substrato

A PVD é um processo de baixa temperatura comparativamente. Isso a torna adequada para revestir materiais que não suportam altas temperaturas, como plásticos, certas ligas ou componentes pré-endurecidos.

A CVD geralmente requer temperaturas muito altas para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos termicamente estáveis e que não serão danificados pelo calor.

Propriedades e Conformidade do Revestimento

Como a PVD é um processo em linha de visão, é excelente para revestir superfícies planas ou simplesmente curvas. No entanto, ela tem dificuldade em revestir uniformemente formas complexas com canais internos ou reentrâncias.

A CVD se destaca na criação de revestimentos altamente conformes. Como o precursor é um gás, ele pode fluir e reagir em todas as superfícies expostas de uma peça complexa, proporcionando uma espessura de revestimento uniforme em todos os lugares.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre PVD e outros métodos de revestimento depende inteiramente do material, da geometria da peça e das propriedades finais desejadas.

- Se o seu foco principal é um revestimento duro e puro em um substrato sensível ao calor: A PVD é a escolha superior devido à sua temperatura de processo mais baixa e transferência direta de material.

- Se o seu foco principal é revestir uniformemente uma peça 3D complexa com geometria intrincada: A CVD é a melhor opção porque seu processo baseado em gás garante cobertura completa e conforme.

- Se o seu foco principal é depositar uma liga metálica com composição precisa: A PVD oferece controle excepcional, pois o material depositado é o mesmo que o material da fonte.

Ao compreender o mecanismo físico fundamental da PVD, você pode selecionar com confiança a ferramenta certa para alcançar as propriedades de superfície desejadas.

Tabela Resumo:

| Aspecto PVD | Detalhe Chave |

|---|---|

| Tipo de Processo | Físico (transferência de material em linha de visão) |

| Ambiente | Câmara de alto vácuo |

| Métodos de Vaporização | Evaporação (aquecimento) ou Sputtering (bombardeamento iónico) |

| Temperatura Típica | Processo de baixa temperatura |

| Conformidade do Revestimento | Excelente para superfícies planas/simples; fraca para geometrias complexas |

| Ideal Para | Substratos sensíveis ao calor, revestimentos duros/puros, deposição precisa de ligas |

Precisa de uma solução de revestimento de alto desempenho para o seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para os seus desafios de revestimento. Quer necessite da precisão da PVD para materiais sensíveis ao calor ou de orientação sobre o melhor processo para a sua aplicação, a nossa equipa está aqui para ajudar.

Podemos ajudá-lo a alcançar propriedades de superfície superiores com o equipamento certo. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas e descobrir como a KINTEK pode melhorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação