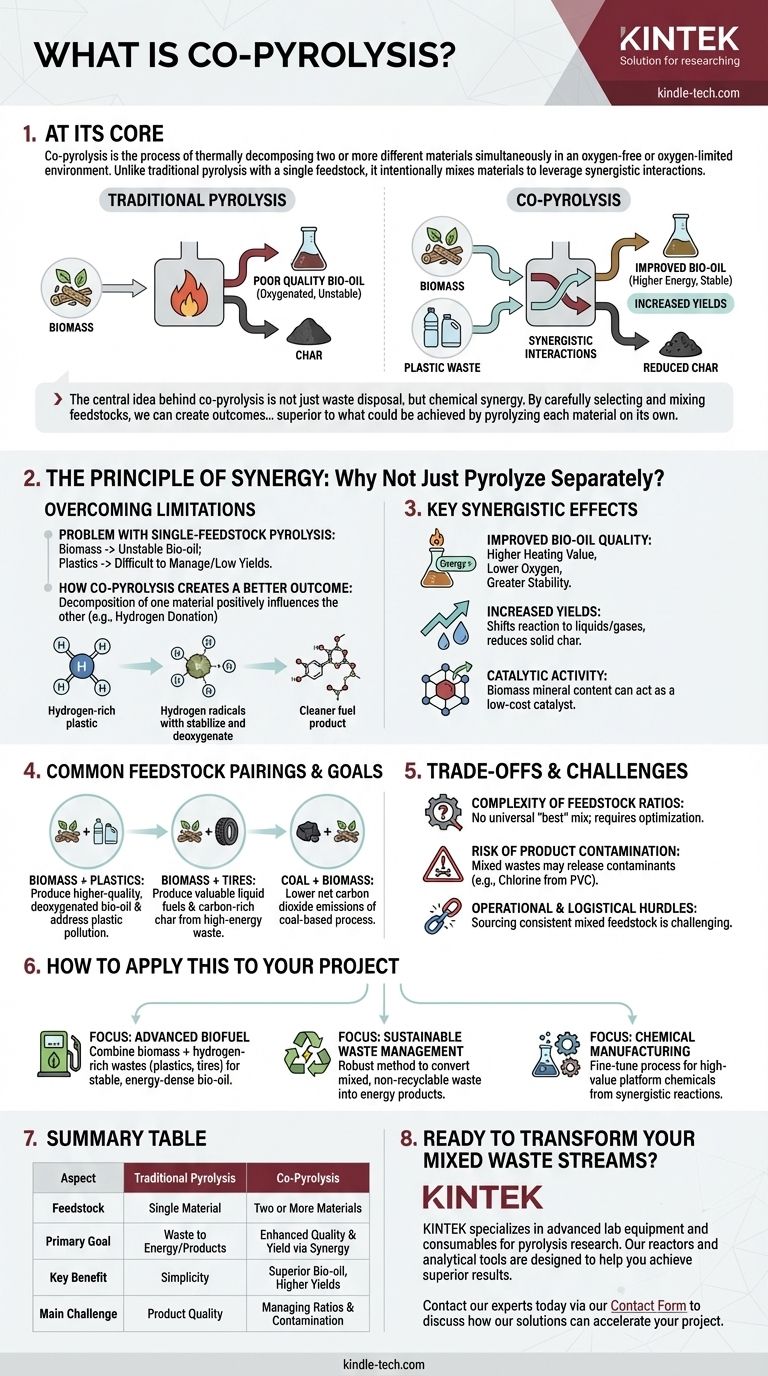

Em sua essência, a co-pirólise é o processo de decomposição térmica simultânea de dois ou mais materiais diferentes em um ambiente livre de oxigênio ou com oxigênio limitado. Ao contrário da pirólise tradicional, que usa uma única matéria-prima, a co-pirólise mistura intencionalmente materiais distintos — como biomassa com resíduos plásticos — para aproveitar interações sinérgicas que melhoram o processo e seus produtos finais.

A ideia central por trás da co-pirólise não é apenas o descarte de resíduos, mas a sinergia química. Ao selecionar e misturar cuidadosamente as matérias-primas, podemos criar resultados — como combustíveis de maior qualidade ou produtos químicos mais valiosos — que são superiores ao que poderia ser alcançado pirrolisando cada material por si só.

O Princípio da Sinergia: Por Que Não Pirrolisar Separadamente?

A decisão de misturar matérias-primas é uma escolha de engenharia deliberada que visa superar as limitações inerentes ao uso de um único tipo de material.

O Problema da Pirólise com Matéria-Prima Única

A pirólise de um único material como a biomassa geralmente produz um produto líquido (bio-óleo) que é altamente oxigenado, ácido e instável. Isso o torna um combustível de baixa qualidade sem uma atualização significativa e dispendiosa.

Por outro lado, a pirólise de plásticos pode produzir um óleo de alta energia, mas o processo pode ser difícil de gerenciar, e alguns plásticos (como o PET) produzem muito pouco combustível líquido.

Como a Co-pirólise Cria um Resultado Melhor

A co-pirólise visa criar um todo que é maior do que a soma de suas partes. A decomposição de um material gera espécies químicas reativas que influenciam positivamente a decomposição do outro.

Um exemplo primário é o mecanismo de doação de hidrogênio. Materiais ricos em hidrogênio, como plásticos, se decompõem e liberam radicais de hidrogênio, que então estabilizam e desoxigenam os fragmentos de materiais pobres em hidrogênio, como a biomassa.

Principais Efeitos Sinérgicos

Essa interação leva a vários benefícios mensuráveis:

- Melhora da Qualidade do Bio-óleo: O líquido resultante tem um maior poder calorífico, menor teor de oxigênio e maior estabilidade, tornando-o um precursor mais viável para combustíveis de transporte.

- Aumento dos Rendimentos: A sinergia pode mudar as vias de reação para favorecer a produção de líquidos ou gases específicos, enquanto reduz a formação de carvão sólido menos desejável.

- Atividade Catalítica: O teor inerente de minerais ou cinzas em alguns tipos de biomassa pode atuar como um catalisador de baixo custo, promovendo a quebra de plásticos em temperaturas mais baixas.

Combinações Comuns de Matérias-Primas e Seus Objetivos

A escolha da combinação de matérias-primas é impulsionada por um objetivo técnico ou econômico específico, na maioria das vezes relacionado à valorização de resíduos ou à melhoria de combustíveis.

Biomassa e Plásticos

Esta é a combinação mais amplamente estudada. Resíduos agrícolas, resíduos de madeira ou subprodutos florestais são misturados com resíduos plásticos (por exemplo, polietileno, polipropileno). O objetivo principal é produzir um bio-óleo desoxigenado de maior qualidade para aplicações de biocombustíveis, ao mesmo tempo em que se aborda a poluição plástica.

Biomassa e Pneus

Pneus velhos são um fluxo de resíduos significativo com alto teor de energia. A co-pirólise deles com biomassa pode produzir combustíveis líquidos valiosos e um carvão rico em carbono sólido que tem aplicações na fabricação e como adsorvente.

Carvão e Biomassa

Em alguns contextos industriais, a biomassa é co-pirrolisada ou co-gaseificada com carvão. O objetivo aqui é frequentemente ambiental, usando a biomassa neutra em carbono para reduzir as emissões líquidas de dióxido de carbono do processo baseado em carvão.

Compreendendo as Trocas e Desafios

Embora poderosa, a co-pirólise não é uma solução simples e introduz seu próprio conjunto de complexidades que devem ser gerenciadas.

A Complexidade das Proporções de Matérias-Primas

Não existe uma mistura "melhor" universal. A proporção ótima de matérias-primas é altamente específica para os materiais utilizados e o produto desejado. Encontrar esse ótimo requer testes empíricos e caracterização significativos. Uma proporção incorreta pode anular quaisquer efeitos sinérgicos ou até mesmo dificultar o processo.

O Risco de Contaminação do Produto

O uso de fluxos de resíduos mistos e do mundo real introduz o risco de contaminantes. Por exemplo, o co-processamento de plásticos como o PVC (cloreto de polivinila) pode liberar cloro, formando ácido clorídrico corrosivo no reator e contaminando os produtos finais. Isso exige sistemas de limpeza a jusante mais robustos e caros.

Obstáculos Operacionais e Logísticos

Obter um suprimento consistente e confiável de matéria-prima mista pode ser um grande desafio logístico. A variabilidade nos resíduos sólidos urbanos, por exemplo, significa que o processo deve ser robusto o suficiente para lidar com flutuações em seu fluxo de entrada, o que pode afetar a consistência do produto.

Como Aplicar Isso ao Seu Projeto

Sua estratégia para usar a co-pirólise deve estar diretamente alinhada com seu objetivo final, pois o processo pode ser otimizado para diferentes resultados.

- Se o seu foco principal é a produção avançada de biocombustíveis: Use a co-pirólise para combinar biomassa com resíduos ricos em hidrogênio, como plásticos ou pneus, para criar um bio-óleo mais estável e denso em energia.

- Se o seu foco principal é a gestão sustentável de resíduos: Aproveite a co-pirólise como um método robusto para converter fluxos de resíduos mistos e não recicláveis em produtos energéticos, reduzindo a carga de aterros sanitários.

- Se o seu foco principal é a fabricação de produtos químicos: Ajuste a temperatura do processo, a taxa de aquecimento e a mistura de matérias-primas para favorecer seletivamente a produção de produtos químicos de plataforma de alto valor a partir das reações sinérgicas.

Em última análise, a co-pirólise transforma o desafio dos resíduos mistos em uma oportunidade para criar valor.

Tabela Resumo:

| Aspecto | Pirólise Tradicional | Co-Pirólise |

|---|---|---|

| Matéria-Prima | Material Único | Dois ou Mais Materiais (ex: Biomassa + Plástico) |

| Objetivo Principal | Resíduos para Energia/Produtos | Qualidade e Rendimento Aprimorados do Produto via Sinergia |

| Benefício Chave | Simplicidade | Bio-óleo Superior, Maiores Rendimentos, Valorização de Resíduos |

| Principal Desafio | Qualidade do Produto (ex: Bio-óleo Instável) | Gerenciamento de Proporções de Matérias-Primas e Potencial Contaminação |

Pronto para transformar seus fluxos de resíduos mistos em produtos de alto valor?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento em pirólise. Seja você desenvolvendo biocombustíveis avançados, otimizando a gestão sustentável de resíduos ou produzindo produtos químicos de alto valor, nossos reatores e ferramentas analíticas são projetados para ajudá-lo a alcançar resultados superiores através de processos como a co-pirólise.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções podem acelerar seu projeto e desbloquear todo o potencial da conversão térmica sinérgica.

Guia Visual

Produtos relacionados

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- O que faz um forno de grafite? Atingir Calor Extremo e Análise Ultra-Sensível

- Qual é o uso do forno de grafite? Alcançar processamento de temperatura extrema para materiais avançados

- Qual é a faixa de temperatura de um forno de grafite? Desbloqueie até 3000°C para o processamento de materiais avançados.

- Quais são as etapas na fabricação do grafite? Do Coque Bruto ao Material de Alto Desempenho

- Qual é o princípio do forno de grafite? Alcance Temperaturas Extremas com Aquecimento Resistivo Direto