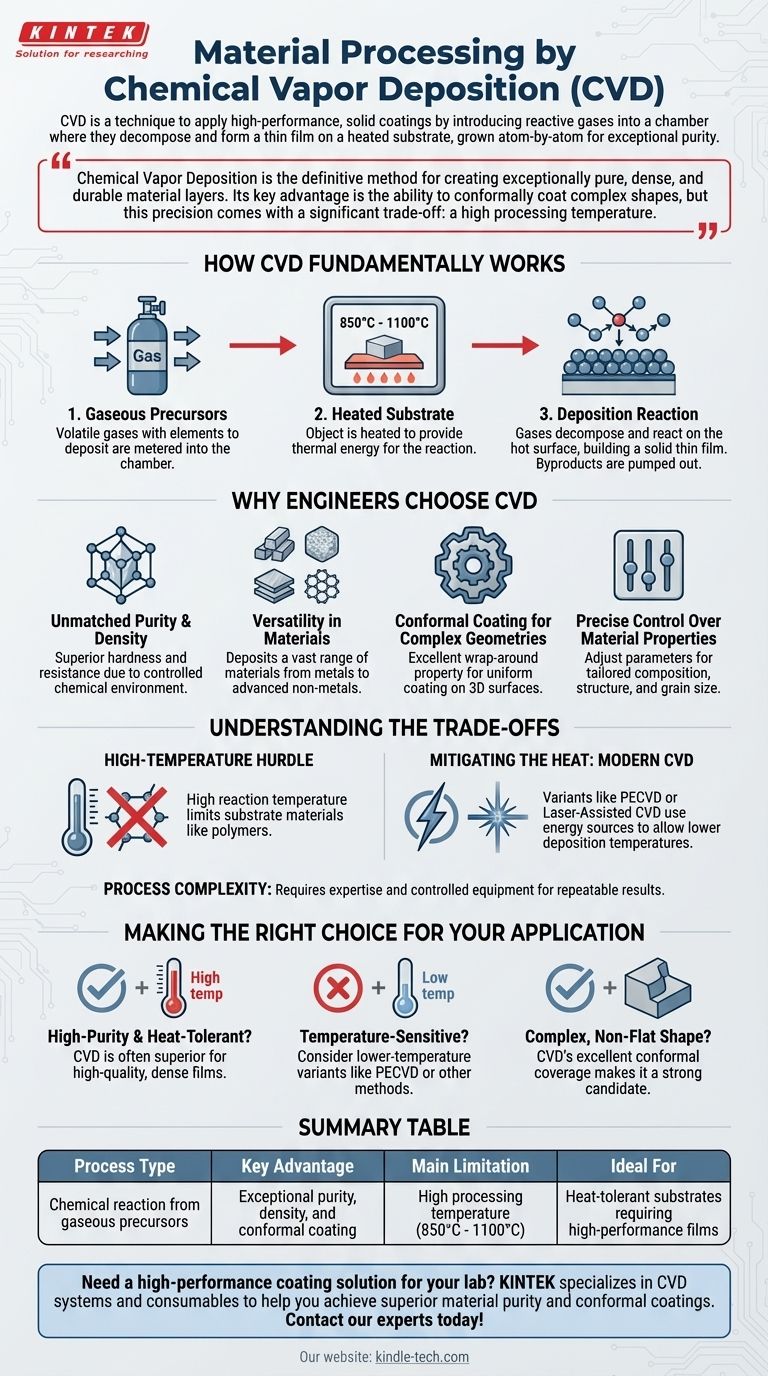

Em sua essência, a Deposição Química de Vapor (CVD) é uma técnica de processamento de materiais usada para aplicar revestimentos sólidos de alto desempenho em uma superfície, conhecida como substrato. Ela consegue isso não por pintura ou pulverização, mas pela introdução de gases reativos em uma câmara onde eles se decompõem e formam um filme fino e sólido no substrato aquecido. O resultado é um revestimento que é cultivado átomo por átomo, levando a uma pureza e qualidade estrutural excepcionais.

A Deposição Química de Vapor é o método definitivo para criar camadas de material excepcionalmente puras, densas e duráveis. Sua principal vantagem é a capacidade de revestir conformemente formas complexas, mas essa precisão vem com uma desvantagem significativa: uma alta temperatura de processamento que limita os tipos de materiais em que pode ser usada.

Como a CVD Funciona Fundamentalmente

Compreender o processo de CVD é fundamental para apreciar suas capacidades únicas. Todo o processo ocorre dentro de uma câmara de vácuo controlada e pode ser dividido em algumas etapas fundamentais.

Os Precursores Gasosos

O processo começa com um ou mais gases voláteis, chamados precursores, que contêm os elementos que você deseja depositar. Esses gases são medidos com precisão e alimentados na câmara de reação.

O Substrato Aquecido

Dentro da câmara, o objeto a ser revestido – o substrato – é aquecido a uma temperatura muito alta, frequentemente entre 850°C e 1100°C. Esse calor não é apenas para aquecimento; ele fornece a energia térmica crítica necessária para desencadear uma reação química.

A Reação de Deposição

Quando os gases precursores entram em contato com o substrato quente, eles se decompõem e reagem. Essa reação química resulta na formação de um material sólido que "deposita" na superfície do substrato, formando um filme fino. Outros subprodutos gasosos da reação são simplesmente bombeados para fora da câmara.

Por que os Engenheiros Escolhem a CVD

A CVD não é escolhida por sua simplicidade, mas por seus resultados superiores. Engenheiros em campos como a fabricação de semicondutores e materiais avançados confiam nela quando o desempenho não é negociável.

Pureza e Densidade Incomparáveis

Como o filme é construído a partir de uma reação química em um ambiente controlado, as camadas resultantes são extremamente puras e densas. Isso leva a materiais com dureza e resistência a danos superiores em comparação com aqueles feitos com outros métodos de revestimento.

Versatilidade em Materiais

A CVD é notavelmente flexível. Pode ser usada para depositar uma vasta gama de materiais, incluindo filmes metálicos, filmes não metálicos como nitreto de silício, ligas multicomponentes, cerâmicas complexas e até materiais avançados como o grafeno.

Revestimento Conformal para Geometrias Complexas

Uma das vantagens mais significativas da CVD é sua excelente propriedade de envolvimento. Os precursores gasosos podem atingir todas as partes de uma superfície complexa e tridimensional, resultando em um revestimento uniforme e conformal que é impossível de ser alcançado com métodos de linha de visão, como a pulverização.

Controle Preciso sobre as Propriedades do Material

Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão e taxas de fluxo de gás, os engenheiros podem controlar precisamente as propriedades finais do revestimento. Isso inclui sua composição química, estrutura cristalina e tamanho de grão, permitindo um desempenho de material altamente adaptado.

Compreendendo as Desvantagens

Nenhum processo é perfeito. O poder da CVD vem com restrições significativas que devem ser gerenciadas.

O Obstáculo da Alta Temperatura

A limitação mais significativa da CVD tradicional é sua alta temperatura de reação. Muitos materiais de substrato potenciais, como polímeros ou certas ligas metálicas, não conseguem suportar o calor e seriam danificados ou destruídos durante o processo.

Mitigando o Calor: Variantes Modernas da CVD

Para superar a limitação de temperatura, foram desenvolvidas versões especializadas de CVD. Técnicas como CVD Aprimorada por Plasma (PECVD) ou CVD Assistida por Laser usam plasma ou lasers para fornecer a energia de reação necessária, permitindo que a deposição ocorra em temperaturas muito mais baixas.

Complexidade do Processo

Embora a capacidade de controlar os parâmetros de deposição seja uma vantagem, ela também introduz complexidade. Alcançar um resultado específico e repetível requer experiência significativa e equipamentos rigorosamente controlados para gerenciar o delicado equilíbrio de variáveis.

Fazendo a Escolha Certa para sua Aplicação

Selecionar o método de deposição correto requer equilibrar suas necessidades de desempenho com as restrições de material e processo.

- Se seu foco principal é a pureza e o desempenho máximos do material em um substrato tolerante ao calor: A CVD é frequentemente a escolha superior por sua capacidade de produzir filmes densos e de alta qualidade.

- Se seu foco principal é revestir um material sensível à temperatura, como um polímero: A CVD tradicional é inadequada; você deve investigar variantes de baixa temperatura como PECVD ou métodos totalmente diferentes.

- Se seu foco principal é obter um revestimento uniforme em uma forma complexa e não plana: A excelente cobertura conformal da CVD a torna uma candidata muito forte.

Compreender esses princípios básicos permite que você selecione e especifique a tecnologia de deposição correta para seu objetivo de engenharia preciso.

Tabela Resumo:

| Aspecto Chave | Característica da CVD |

|---|---|

| Tipo de Processo | Reação química de precursores gasosos |

| Principal Vantagem | Pureza, densidade e revestimento conformal excepcionais |

| Principal Limitação | Alta temperatura de processamento (850°C - 1100°C) |

| Ideal Para | Substratos tolerantes ao calor que exigem filmes de alto desempenho |

Precisa de uma solução de revestimento de alto desempenho para seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados, incluindo sistemas CVD e consumíveis, para ajudá-lo a alcançar pureza de material superior e revestimentos conformais em geometrias complexas. Nossa experiência garante que você obtenha a tecnologia certa para seu substrato específico e requisitos de desempenho.

Entre em contato com nossos especialistas hoje para discutir como a CVD pode aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia