Em sua essência, a deposição de material é um processo de fabricação onde um objeto é construído adicionando seletivamente material, tipicamente camada por camada, a partir de um arquivo de design digital. Este método é o princípio fundamental por trás do que é mais comumente conhecido como fabricação aditiva ou impressão 3D. É um contraste direto com os métodos subtrativos tradicionais, onde o material é removido de um bloco maior para criar a forma final.

A mudança crucial a ser compreendida é que a deposição de material transforma a fabricação de um processo de "esculpir" para um de "construir". Essa diferença fundamental desbloqueia uma liberdade de design e eficiência de material sem precedentes, mas também introduz um novo conjunto de considerações de produção.

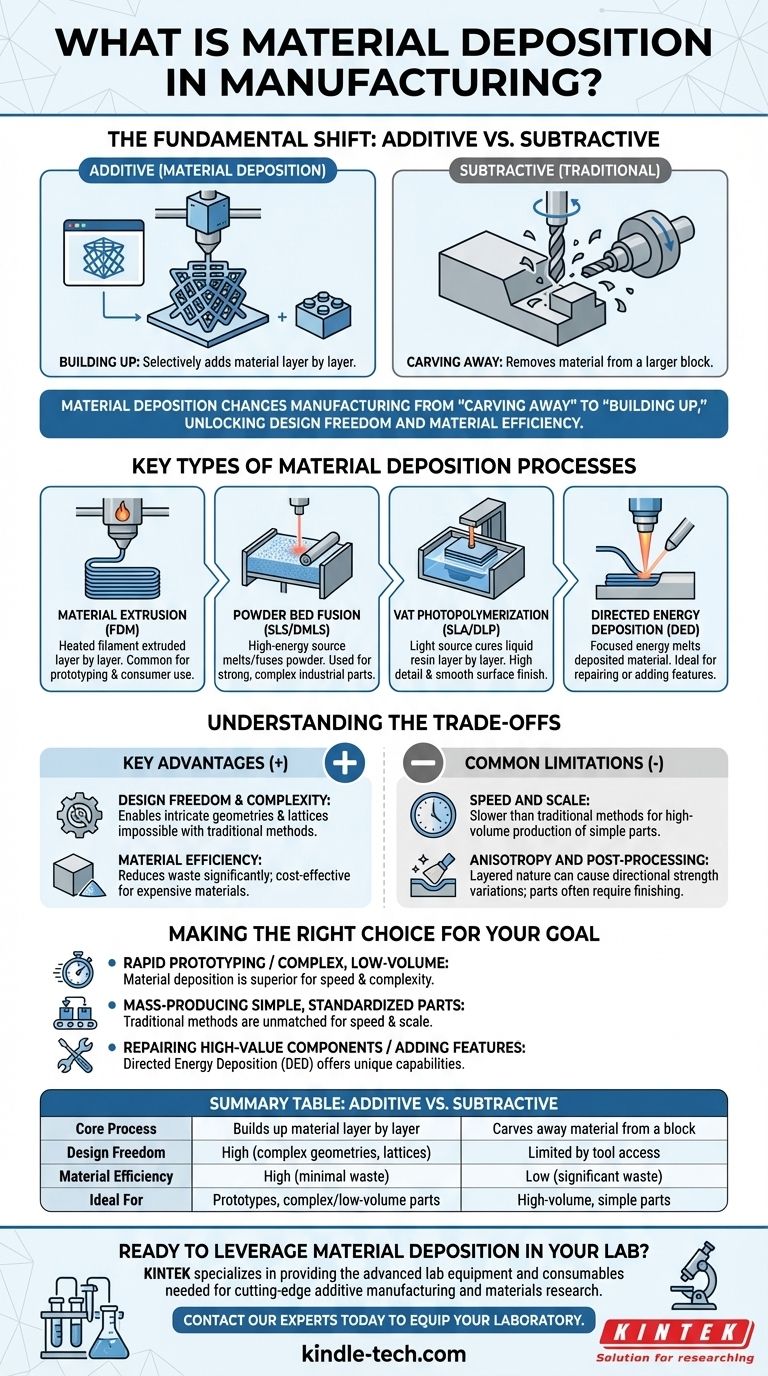

A Mudança Fundamental: Aditivo vs. Subtrativo

Para compreender a importância da deposição de material, é essencial compará-la com o paradigma de fabricação que ela desafia.

A Abordagem Tradicional: Fabricação Subtrativa

A fabricação tradicional tipicamente começa com um bloco sólido de material, como metal, plástico ou madeira.

Ferramentas como fresadoras CNC, tornos e brocas então cortam, lixam ou perfuram o excesso de material para revelar a peça final. Isso é análogo a um escultor esculpindo uma estátua de um bloco de mármore.

O Paradigma Moderno: Fabricação Aditiva

A deposição de material, o motor da fabricação aditiva, começa do nada.

Ela adiciona sistematicamente material apenas onde é necessário para formar o objeto, camada por camada microscópica. Isso é mais como construir um objeto com peças de LEGO, mas em uma escala incrivelmente fina.

Principais Tipos de Processos de Deposição de Material

A deposição de material não é uma tecnologia única, mas uma categoria de processos, cada um com forças e aplicações únicas.

Extrusão de Material (FDM)

Esta é a forma mais amplamente reconhecida de impressão 3D. Um filamento termoplástico é aquecido e extrudado através de um bico, construindo o objeto camada por camada à medida que o material esfria e solidifica. É comum para prototipagem e aplicações de nível de consumidor.

Fusão em Leito de Pó (SLS/DMLS)

Neste processo, uma fonte de alta energia como um laser ou feixe de elétrons derrete e funde seletivamente partículas finas de pó plástico ou metálico em um leito. Após cada camada ser fundida, uma nova camada de pó é espalhada por cima. Isso é usado para criar peças industriais fortes e complexas.

Fotopolimerização em Cuba (SLA/DLP)

Este método usa uma fonte de luz — um laser (SLA) ou um projetor digital (DLP) — para curar seletivamente uma resina fotopolímera líquida em uma cuba. O objeto é construído camada por camada à medida que o líquido endurece em um sólido. É conhecido por produzir peças com alto nível de detalhe e acabamentos de superfície suaves.

Deposição de Energia Direcionada (DED)

DED usa uma fonte de energia térmica focada, como um laser ou feixe de elétrons, para derreter o material enquanto ele está sendo depositado. Frequentemente usado com pó metálico ou arame, esta técnica é frequentemente empregada para reparar ou adicionar características a componentes existentes de grande escala, como pás de turbinas.

Compreendendo as Vantagens e Desvantagens

Como qualquer tecnologia, a deposição de material vem com vantagens e limitações distintas que definem seus casos de uso ideais.

Vantagem Principal: Liberdade e Complexidade de Design

Os processos de deposição podem criar geometrias internas intrincadas, estruturas em treliça e formas orgânicas que são impossíveis ou proibitivamente caras de produzir com métodos subtrativos tradicionais.

Vantagem Principal: Eficiência de Material

Como o material é adicionado apenas onde é necessário, o desperdício é drasticamente reduzido em comparação com a escultura de uma pequena peça a partir de um grande bloco de matéria-prima. Isso é especialmente econômico ao usar materiais caros como o titânio.

Limitação Comum: Velocidade e Escala

Para a produção de alto volume de peças relativamente simples, métodos tradicionais como a moldagem por injeção são significativamente mais rápidos e mais econômicos por unidade. A deposição camada por camada pode ser um processo lento.

Limitação Comum: Anisotropia e Pós-processamento

A natureza em camadas das peças depositadas pode criar variações direcionais na resistência, conhecidas como anisotropia. Muitas peças também requerem etapas de pós-processamento como lixamento, polimento ou tratamento térmico para atingir o acabamento de superfície e as propriedades mecânicas desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de fabricação depende inteiramente das restrições e objetivos específicos do seu projeto.

- Se o seu foco principal é a prototipagem rápida ou a criação de peças de baixo volume e alta complexidade: A deposição de material é quase sempre a escolha superior devido à sua velocidade na produção de designs iniciais e sua capacidade de lidar com a complexidade.

- Se o seu foco principal é a produção em massa de milhões de peças simples e padronizadas com o menor custo possível: A fabricação subtrativa ou formativa tradicional (por exemplo, moldagem) permanece o padrão da indústria por sua velocidade e escala inigualáveis.

- Se o seu foco principal é reparar componentes metálicos de alto valor ou adicionar características personalizadas a peças existentes: A Deposição de Energia Direcionada (DED) oferece capacidades únicas que outros métodos não conseguem igualar.

Compreender a deposição de material não é mais uma habilidade de nicho; é um pilar fundamental da engenharia, design e fabricação modernas.

Tabela Resumo:

| Aspecto | Aditivo (Deposição de Material) | Subtrativo (Tradicional) |

|---|---|---|

| Processo Central | Constrói material camada por camada | Esculpe material de um bloco |

| Liberdade de Design | Alta (geometrias complexas, treliças) | Limitada pelo acesso à ferramenta |

| Eficiência de Material | Alta (desperdício mínimo) | Baixa (desperdício significativo) |

| Ideal Para | Protótipos, peças complexas/baixo volume | Alto volume, peças simples |

Pronto para aproveitar a deposição de material em seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis necessários para a fabricação aditiva de ponta e pesquisa de materiais. Seja você desenvolvendo novos materiais para impressão 3D ou analisando as propriedades de camadas depositadas, nossas soluções apoiam sua inovação.

Entre em contato com nossos especialistas hoje para discutir como podemos equipar seu laboratório para o futuro da fabricação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas