Embora seja um processo de fabricação poderoso, a metalurgia do pó (MP) não é uma solução universal. Suas principais desvantagens são as limitações inerentes ao tamanho da peça, propriedades mecânicas mais baixas, como resistência e ductilidade, em comparação com materiais forjados ou fundidos, e restrições em certos tipos de complexidade geométrica. Esses fatores surgem diretamente da física da compactação e sinterização de pós metálicos.

A principal compensação da metalurgia do pó é sacrificar o tamanho e a resistência final da peça em prol de uma eficiência material excepcional e da capacidade de produzir peças complexas de formato final em altos volumes de produção. Entender esse equilíbrio é fundamental para decidir se é o processo certo para sua aplicação.

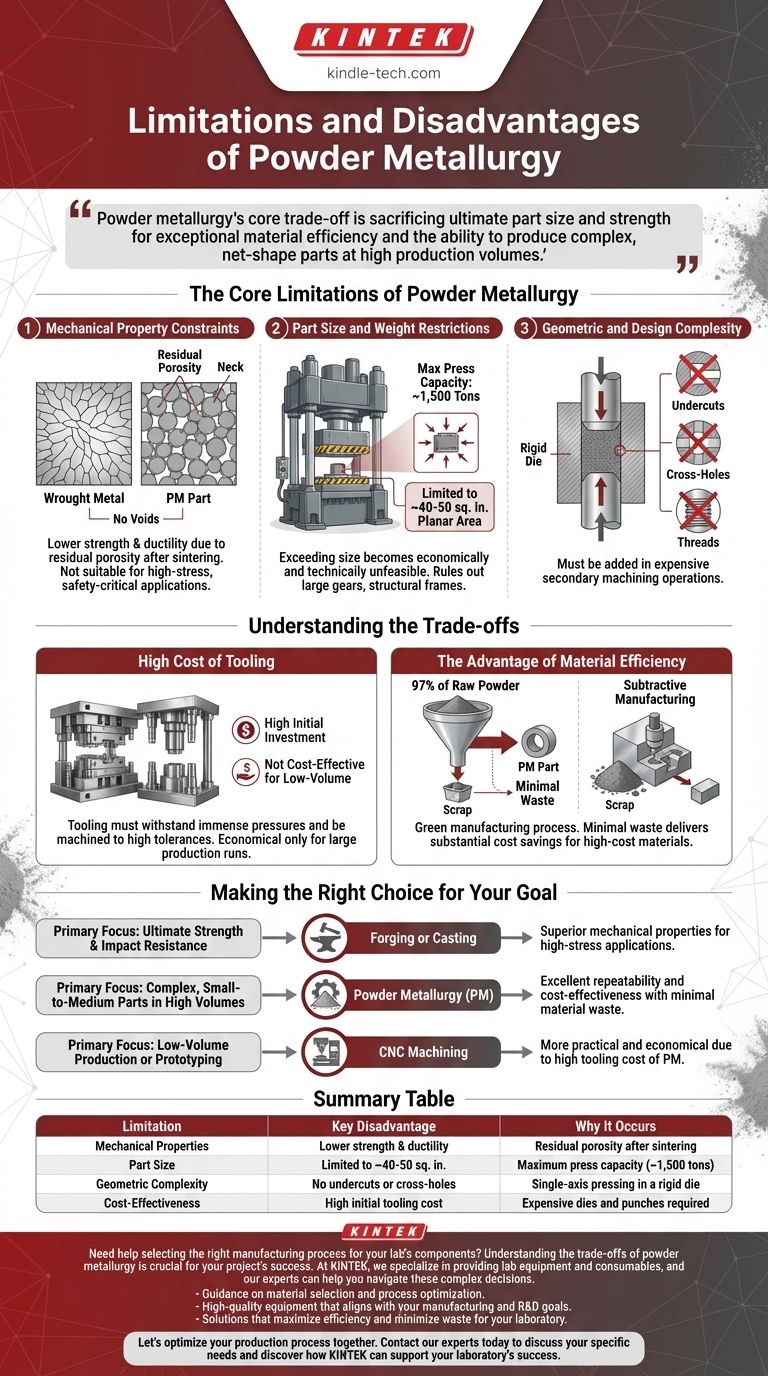

As Limitações Centrais da Metalurgia do Pó

Para selecionar o processo de fabricação correto, você deve entender não apenas quais são as limitações, mas por que elas existem. As desvantagens da MP estão enraizadas nas ferramentas e na física do próprio processo.

Restrições de Propriedades Mecânicas

A característica definidora de uma peça de MP é sua porosidade interna. Embora o processo de sinterização — aquecer o pó compactado abaixo de seu ponto de fusão — crie ligações metalúrgicas entre as partículas através de um processo chamado ligação (necking), raramente elimina todos os vazios.

Essa porosidade residual significa que as peças de MP geralmente não são tão resistentes ou dúcteis quanto os componentes feitos de metais trabalhados ou por fundição. Elas têm menor resistência à fadiga e ao impacto, tornando-as inadequadas para muitas aplicações de alta tensão e segurança crítica onde a integridade máxima do material é necessária.

Restrições de Tamanho e Peso da Peça

O processo de MP depende de prensas maciças para compactar o pó metálico em seu estado inicial "verde". A força necessária é diretamente proporcional à área da seção transversal da peça.

As maiores prensas da indústria geralmente têm cerca de 1.500 toneladas. Essa realidade prática limita a área planar de um componente a aproximadamente 40-50 polegadas quadradas. Exceder esse tamanho torna-se técnica e economicamente inviável, excluindo a MP para engrenagens grandes, estruturas de suporte ou blocos de motor.

Complexidade Geométrica e de Design

Embora a MP seja excelente na criação de peças intrincadas de formato final, ela possui limitações geométricas específicas. O processo envolve pressionar o pó em uma matriz rígida ao longo de um único eixo.

Isso significa que recursos como rebaixos (undercuts), furos transversais (furos perpendiculares à direção de prensagem) ou roscas não podem ser moldados diretamente na peça. Tais recursos devem ser adicionados em operações de usinagem secundária mais caras, o que pode anular a relação custo-benefício do processo de MP.

Entendendo as Compensações (Trade-Offs)

A escolha de um método de fabricação envolve equilibrar prós e contras. As desvantagens da metalurgia do pó são ponderadas em relação a uma de suas vantagens mais atraentes.

O Alto Custo das Ferramentas (Tooling)

As matrizes e punções usadas para a compactação do pó devem suportar pressões imensas e ser usinadas com tolerâncias extremamente altas. Essas ferramentas são caras para projetar e criar.

Devido a este investimento inicial elevado, a MP geralmente não é econômica para produção de baixo volume ou prototipagem. O processo só se torna econômico quando o custo da ferramenta pode ser amortizado em uma grande tiragem de produção de muitos milhares ou milhões de peças.

A Vantagem da Eficiência Material

A metalurgia do pó é considerada um processo de fabricação verde por um motivo. Aproximadamente 97% do pó bruto que entra no processo torna-se parte do componente final.

Isso contrasta fortemente com a fabricação subtrativa, como a usinagem, onde uma porção significativa do material bruto caro é cortada e se torna sucata. Para materiais de alto custo, o desperdício mínimo da MP pode gerar economias de custo substanciais e benefícios ambientais que superam suas limitações mecânicas.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da metalurgia do pó depende inteiramente das prioridades do seu projeto. Você deve ponderar a necessidade de desempenho e volume em relação às restrições do processo.

- Se seu foco principal é resistência final e resistência ao impacto: A forjagem ou a fundição fornecerão as propriedades mecânicas superiores necessárias para aplicações de alta tensão.

- Se seu foco principal é produzir peças complexas de pequeno a médio porte em grandes volumes: A MP é uma escolha excelente, oferecendo ótima repetibilidade e relação custo-benefício com desperdício mínimo de material.

- Se seu foco principal é produção de baixo volume ou prototipagem: O alto custo das ferramentas da MP torna outros métodos, como a usinagem CNC, uma solução mais prática e econômica.

Em última análise, escolher a metalurgia do pó é uma decisão estratégica que depende de equilibrar seus requisitos de desempenho com seus objetivos de volume de produção e custo.

Tabela Resumo:

| Limitação | Principal Desvantagem | Por Que Ocorre |

|---|---|---|

| Propriedades Mecânicas | Menor resistência e ductilidade | Porosidade residual após a sinterização |

| Tamanho da Peça | Limitado a ~40-50 pol. quadradas | Capacidade máxima da prensa (~1.500 toneladas) |

| Complexidade Geométrica | Sem rebaixos ou furos transversais | Prensagem em eixo único em matriz rígida |

| Relação Custo-Benefício | Alto custo inicial das ferramentas | Necessidade de matrizes e punções caras |

Precisa de ajuda para selecionar o processo de fabricação correto para os componentes do seu laboratório?

Entender as compensações da metalurgia do pó é crucial para o sucesso do seu projeto. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório, e nossos especialistas podem ajudá-lo a navegar nessas decisões complexas.

Nós oferecemos:

- Orientação sobre seleção de materiais e otimização de processos.

- Equipamentos de alta qualidade que se alinham com seus objetivos de fabricação e P&D.

- Soluções que maximizam a eficiência e minimizam o desperdício para o seu laboratório.

Vamos otimizar seu processo de produção juntos. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

As pessoas também perguntam

- O que é prensagem isostática a frio de pó metálico? Obtenha Densidade Uniforme em Peças Metálicas Complexas

- Quais vantagens uma Prensa Isostática a Frio (CIP) oferece para baterias de estado sólido? Densidade e Uniformidade Superiores

- O que é CIP na metalurgia do pó? Obtenha Densidade Uniforme para Peças Complexas

- O que é o processo de prensagem isostática a frio? Obtenha Densidade Uniforme em Peças Complexas

- Quais vantagens o equipamento CIP oferece para compósitos W-TiC? Obtenha Materiais de Alta Densidade e Sem Defeitos