Em suma, a Prensagem Isostática a Frio (CIP) é um processo de metalurgia do pó que utiliza um líquido de alta pressão para compactar uniformemente o pó metálico dentro de um molde flexível à temperatura ambiente. Ao aplicar pressão igualmente de todas as direções, o CIP cria um componente sólido e coeso — conhecido como "corpo verde" — com densidade excecionalmente consistente em toda a sua estrutura.

A característica definidora do CIP é o uso de pressão hidrostática. Ao contrário das prensas mecânicas que aplicam força de uma ou duas direções, a pressão abrangente do CIP minimiza tensões internas e falhas estruturais, tornando-o ideal para criar peças ou componentes complexos a partir de materiais de alto desempenho.

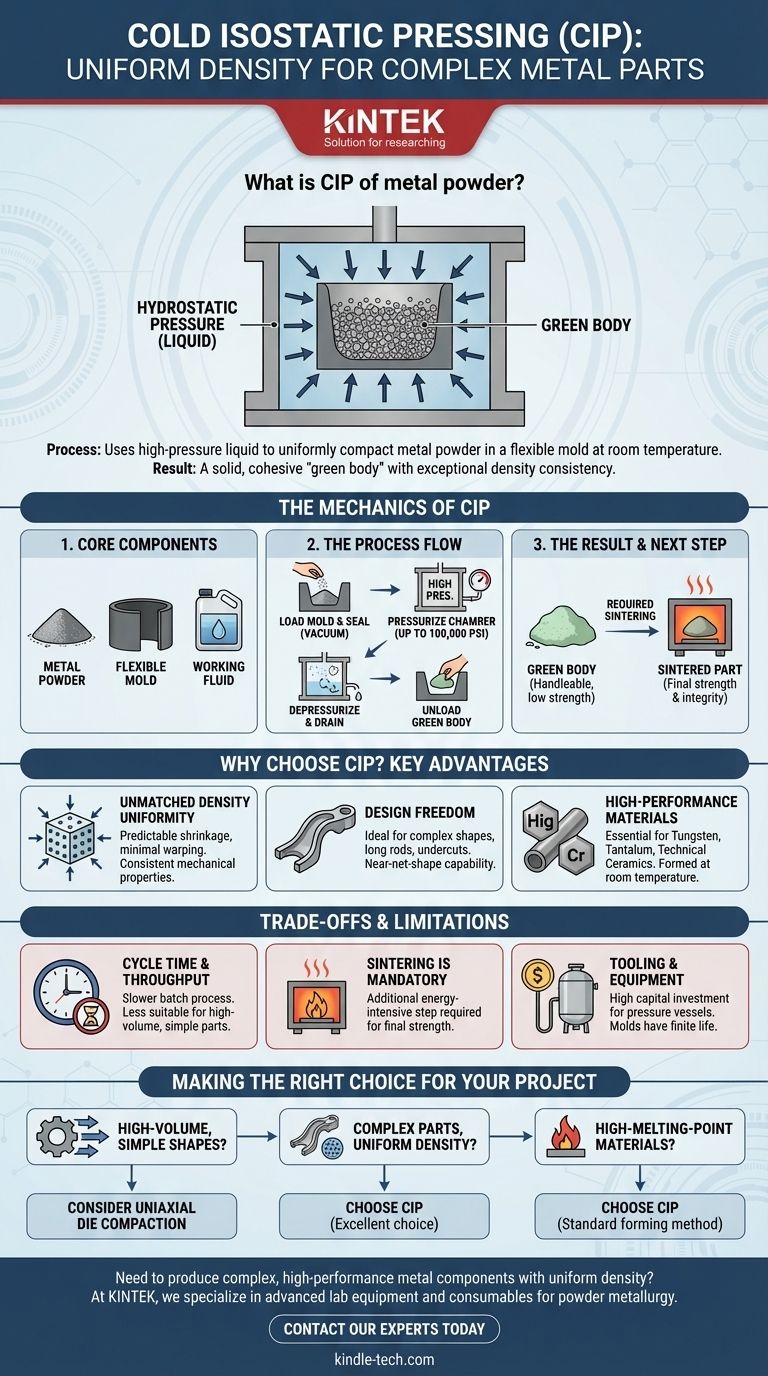

A Mecânica da Prensagem Isostática a Frio

Para entender por que o CIP é escolhido para aplicações específicas, devemos primeiro analisar como o processo funciona e o que o torna único.

Os Componentes Essenciais: Pó, Molde e Fluido

O processo depende de três elementos-chave. Primeiro, o próprio pó metálico, que formará a peça final.

Segundo, um molde flexível de elastómero, frequentemente feito de borracha ou poliuretano. Este molde é o negativo da forma desejada da peça e é o que confere a geometria ao componente acabado.

Terceiro, o fluido de trabalho, tipicamente água misturada com um inibidor de corrosão ou um óleo especializado. Este líquido é o meio que transmite a imensa pressão da bomba para o molde.

O Processo Passo a Passo

O ciclo CIP é direto e metódico. Primeiro, o pó metálico é carregado no molde flexível, que é então selado, muitas vezes sob vácuo para remover o ar aprisionado.

O molde selado é então colocado dentro de uma câmara de alta pressão. A câmara é preenchida com o fluido de trabalho e selada.

Uma bomba externa então pressuriza o fluido, às vezes a níveis tão altos quanto 100.000 psi (aproximadamente 690 MPa). Esta pressão é transmitida uniformemente através do fluido para o molde flexível, compactando o pó dentro dele.

Após um tempo definido, a câmara é despressurizada, o fluido é drenado e o molde é removido. Como o molde é flexível, ele retorna à sua forma original, permitindo a fácil remoção da peça recém-formada.

O Resultado: O Corpo "Verde"

O resultado do processo CIP não é um componente acabado, mas um "corpo verde". Este é um objeto sólido com a consistência de giz, possuindo força mecânica suficiente para ser manuseado, mas sem as propriedades finais de uma peça metálica densa.

Este corpo verde deve passar por um processo subsequente de alta temperatura chamado sinterização. Durante a sinterização, a peça é aquecida abaixo do seu ponto de fusão, fazendo com que as partículas de pó se liguem e densifiquem, o que lhe confere a sua força final e integridade estrutural.

Por Que Escolher o CIP? As Principais Vantagens

Os engenheiros especificam o CIP quando os requisitos de desempenho da peça final justificam o seu uso em detrimento de métodos mais simples e rápidos.

Uniformidade de Densidade Incomparável

O principal benefício do CIP é a criação de uma peça com densidade altamente uniforme. Como a pressão é aplicada de todas as direções, não há gradientes de densidade, que são comuns em peças feitas com prensagem uniaxial (de cima para baixo).

Esta uniformidade garante uma retração previsível e mínima durante a fase de sinterização subsequente, reduzindo o risco de empenamento ou rachaduras. A peça sinterizada final possui propriedades mecânicas consistentes em toda a sua extensão.

Liberdade de Design para Formas Complexas

O CIP é excelente na formação de peças com geometrias complexas, como hastes longas e finas ou componentes com reentrâncias. O molde flexível e a pressão uniforme permitem a criação de peças quase acabadas que seriam difíceis ou impossíveis de produzir com ferramentas rígidas.

Ideal para Materiais de Alto Desempenho

O processo é essencial para trabalhar com materiais que possuem pontos de fusão extremamente altos, como tungsténio, tântalo e cerâmicas técnicas. O CIP permite que esses materiais sejam formados em uma forma sólida à temperatura ambiente, o que é muito mais prático e eficiente em termos energéticos do que tentar fundi-los e moldá-los.

Compreendendo as Vantagens e Limitações

Embora poderoso, o CIP não é a solução para todas as aplicações de metalurgia do pó. Suas limitações devem ser consideradas.

Tempo de Ciclo e Produção

O CIP é tipicamente um processo em lote, e o ciclo de carregamento, pressurização, despressurização e descarregamento leva mais tempo do que métodos contínuos como a compactação por matriz. Isso o torna menos adequado para a produção de alto volume de peças simples.

A Sinterização Não é Opcional

É fundamental lembrar que o CIP é apenas a etapa de conformação. O corpo verde resultante não possui força funcional por si só. A necessidade de um processo secundário de sinterização, que consome muita energia, adiciona custo, tempo e complexidade ao fluxo de trabalho geral de fabricação.

Ferramentas e Equipamentos

Os vasos de alta pressão necessários para o CIP representam um investimento de capital significativo. Além disso, os moldes flexíveis de elastómero têm uma vida útil finita e acabarão por se desgastar e precisar de substituição, o que é um custo operacional contínuo.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do processo de fabricação correto depende inteiramente dos objetivos específicos do seu projeto em relação à geometria, material e volume de produção.

- Se o seu foco principal é a produção de alto volume de formas simples: O CIP pode ser muito lento e caro; considere a compactação tradicional por matriz uniaxial.

- Se o seu foco principal é criar componentes complexos ou grandes com densidade uniforme: O CIP é uma excelente escolha, proporcionando liberdade de design e resultados de sinterização previsíveis.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão, como tungsténio ou cerâmicas: O CIP é um método de conformação padrão e altamente eficaz para criar o corpo verde antes da etapa final de sinterização.

Ao entender onde a Prensagem Isostática a Frio se destaca, você pode tomar uma decisão informada que alinha o seu método de fabricação com os resultados de desempenho desejados.

Tabela Resumo:

| Aspeto | Principal Conclusão |

|---|---|

| Processo | Utiliza líquido de alta pressão num molde flexível à temperatura ambiente. |

| Vantagem Principal | Cria peças com densidade excecionalmente uniforme. |

| Ideal Para | Formas complexas, hastes longas e finas, e materiais de alto ponto de fusão (ex: tungsténio, cerâmicas). |

| Resultado | Um "corpo verde" que requer sinterização subsequente para a força final. |

| Limitação | Processo em lote mais lento; não ideal para peças simples de alto volume. |

Precisa produzir componentes metálicos complexos e de alto desempenho com densidade uniforme?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para aplicações de metalurgia do pó. A nossa experiência pode ajudá-lo a determinar se a Prensagem Isostática a Frio é a solução certa para os requisitos únicos do seu projeto em termos de geometria, material e volume.

Contacte os nossos especialistas hoje para discutir como as nossas soluções podem melhorar as capacidades do seu laboratório e garantir o sucesso do seu processo de fabrico.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Prensa de Aquecimento de Placa Dupla para Laboratório

As pessoas também perguntam

- Quais são as desvantagens da prensagem isostática a frio? Limitações Chave na Precisão Dimensional e Velocidade

- Quais vantagens uma Prensa Isostática a Frio (CIP) oferece para baterias de estado sólido? Densidade e Uniformidade Superiores

- Qual o papel de uma Prensa Isostática a Frio (CIP) em compósitos de matriz de alumínio? Alcançar 90% de Densidade para Melhor Prensagem a Quente

- Quais são as vantagens de usar uma Prensa Isostática a Frio para células solares de perovskita? Desbloqueie o Desempenho de Alta Pressão

- Quais vantagens o equipamento CIP oferece para compósitos W-TiC? Obtenha Materiais de Alta Densidade e Sem Defeitos