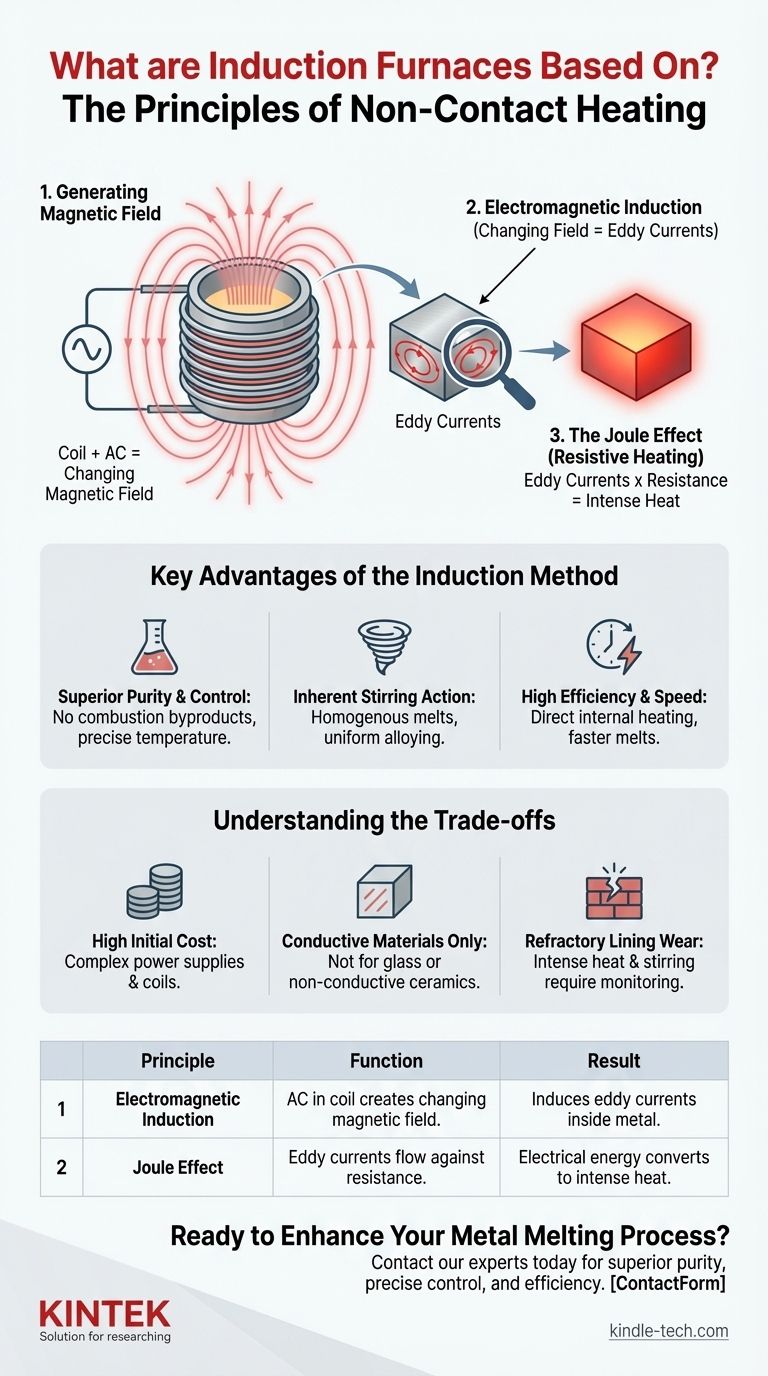

Os fornos de indução operam com base numa combinação de dois princípios físicos centrais. Eles aproveitam o poder da indução eletromagnética para criar correntes elétricas dentro de um material condutor e, em seguida, dependem do efeito Joule para converter essa energia elétrica em calor intenso. Este processo permite que o forno funda o metal sem qualquer contacto direto de uma chama ou elemento de aquecimento.

Um forno de indução funciona transformando o próprio metal na fonte de calor. Ele usa um campo magnético poderoso e variável para induzir correntes elétricas internas, resultando num processo de fusão limpo, contido e altamente eficiente.

Como Funciona o Aquecimento por Indução: Uma Análise Passo a Passo

Para entender um forno de indução, é útil ver o processo como uma sequência de três eventos físicos distintos. O sistema é essencialmente um transformador em grande escala, onde a bobina do forno é a primária e o metal a ser fundido atua como uma secundária de uma única volta.

Passo 1: Geração do Campo Magnético

O processo começa com uma bobina grande e durável, geralmente feita de tubo de cobre, que é enrolada em torno de um cadinho contendo a carga metálica. Uma corrente alternada (CA) de alta frequência é passada através desta bobina. Este fluxo de eletricidade gera um campo magnético poderoso e rapidamente variável no espaço dentro da bobina.

Passo 2: Indução Eletromagnética

De acordo com a Lei da Indução de Faraday, um campo magnético variável induzirá uma corrente elétrica em qualquer condutor colocado dentro dele. As peças de metal dentro do cadinho são condutoras, de modo que o campo magnético do forno induz correntes elétricas circulares nelas. Estas são conhecidas como correntes parasitas (eddy currents).

Passo 3: O Efeito Joule (Aquecimento Resistivo)

O passo final é a geração de calor. À medida que as correntes parasitas induzidas fluem através do metal, elas encontram a resistência elétrica natural do material. Esta resistência impede o fluxo de eletricidade e, como resultado, converte a energia elétrica diretamente em energia térmica (calor). Este fenómeno é conhecido como efeito Joule ou aquecimento resistivo, fazendo com que a temperatura do metal suba rapidamente até ao seu ponto de fusão.

Principais Vantagens do Método de Indução

A física por trás do aquecimento por indução oferece várias vantagens operacionais distintas, razão pela qual se tornou um padrão em fundições modernas para a fusão de ferro, aço, cobre e outros metais.

Pureza e Controlo Superior

Como o calor é gerado dentro do próprio metal, não há subprodutos de combustão (como num forno a gás) ou contaminantes de um elétrodo (como num forno a arco). Isto resulta num produto final de pureza muito maior. Também permite um controlo de temperatura extremamente preciso.

Ação de Agitação Inerente

As mesmas forças magnéticas que induzem as correntes parasitas também criam uma ação de agitação dentro do banho de metal fundido. Esta agitação eletromagnética garante que a temperatura seja uniforme e que quaisquer elementos de liga adicionados à fusão sejam misturados completamente, garantindo uma fundição final homogénea.

Alta Eficiência e Velocidade

A indução é um processo altamente eficiente porque o calor é gerado exatamente onde é necessário — dentro do material. Menos energia é perdida para o ambiente circundante em comparação com métodos que dependem de radiação externa ou convecção. Isto leva a tempos de fusão mais rápidos e menor consumo de energia por tonelada de metal.

Compreendendo as Compensações

Embora altamente eficaz, os fornos de indução não estão isentos das suas limitações específicas e considerações operacionais.

Alto Custo Inicial

As fontes de alimentação, os sistemas de controlo e as bobinas de alta corrente necessárias para um forno de indução são complexos e representam um investimento de capital significativo em comparação com fornos mais simples alimentados por combustível.

Requisito de Materiais Condutores

A principal limitação deste método é que ele só funciona em materiais que são eletricamente condutores. Não pode ser usado para fundir diretamente materiais não condutores, como vidro, certas cerâmicas ou escória, que podem exigir um cadinho condutor para atuar como intermediário.

Desgaste do Revestimento Refratário

O calor intenso, combinado com o movimento constante da agitação eletromagnética, pode causar desgaste no revestimento refratário do cadinho. Este revestimento deve ser monitorizado cuidadosamente e substituído periodicamente para garantir a integridade e a segurança do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de forno depende inteiramente do material, da qualidade exigida e das prioridades operacionais.

- Se o seu foco principal for metal de alta pureza e composição de liga precisa: O aquecimento limpo e sem contacto e a agitação inerente de um forno de indução tornam-no a escolha ideal.

- Se o seu foco principal for velocidade operacional e eficiência energética: O aquecimento por indução é superior porque gera calor diretamente dentro do metal, minimizando o desperdício e permitindo fusões rápidas.

- Se o seu foco principal for baixo custo inicial para fusão de uso geral: Um forno reverberatório ou cubilô mais simples pode ser um ponto de partida mais económico, apesar da menor eficiência e pureza.

Ao compreender estes princípios centrais, pode reconhecer porque é que o forno de indução é uma tecnologia fundamental para a produção moderna de metal de alta qualidade.

Tabela de Resumo:

| Princípio | Função | Resultado |

|---|---|---|

| Indução Eletromagnética | Corrente CA numa bobina cria um campo magnético variável. | Induz correntes parasitas dentro da carga metálica condutora. |

| Efeito Joule (Aquecimento Resistivo) | Correntes parasitas fluem contra a resistência elétrica do metal. | A energia elétrica é convertida diretamente em calor intenso. |

Pronto para Melhorar o Seu Processo de Fusão de Metais?

Compreender a ciência é o primeiro passo. Implementar a tecnologia certa é o que entrega resultados. A KINTEK especializa-se em equipamentos de laboratório avançados e consumíveis, fornecendo fornos de indução robustos que dão vida a estes princípios no seu laboratório.

As nossas soluções são concebidas para laboratórios que exigem:

- Pureza Superior: Alcance fusões não contaminadas com a nossa tecnologia de aquecimento sem contacto.

- Controlo Preciso: Ajuste as temperaturas para resultados consistentes e de alta qualidade.

- Eficiência Operacional: Reduza os tempos de fusão e o consumo de energia por lote.

Vamos discutir como um forno de indução pode transformar a sua produção de metal. Contacte os nossos especialistas hoje para uma consulta personalizada e veja a diferença KINTEK por si mesmo.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa