Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação "de baixo para cima" usado para cultivar folhas de grafeno de alta qualidade e grande área. Envolve aquecer um substrato metálico, como folha de cobre, dentro de um forno e introduzir um gás contendo carbono, como metano. Em temperaturas muito altas, esse gás se decompõe, e os átomos de carbono resultantes se organizam em uma única camada atômica de grafeno na superfície do metal.

O conceito central da CVD é usar uma reação química gasosa quente para "cultivar" um filme contínuo e perfeito de grafeno em uma superfície metálica temporária. Embora seja o principal método para produção em escala industrial, é um processo complexo que requer uma etapa de transferência delicada para mover o grafeno finalizado para seu destino final.

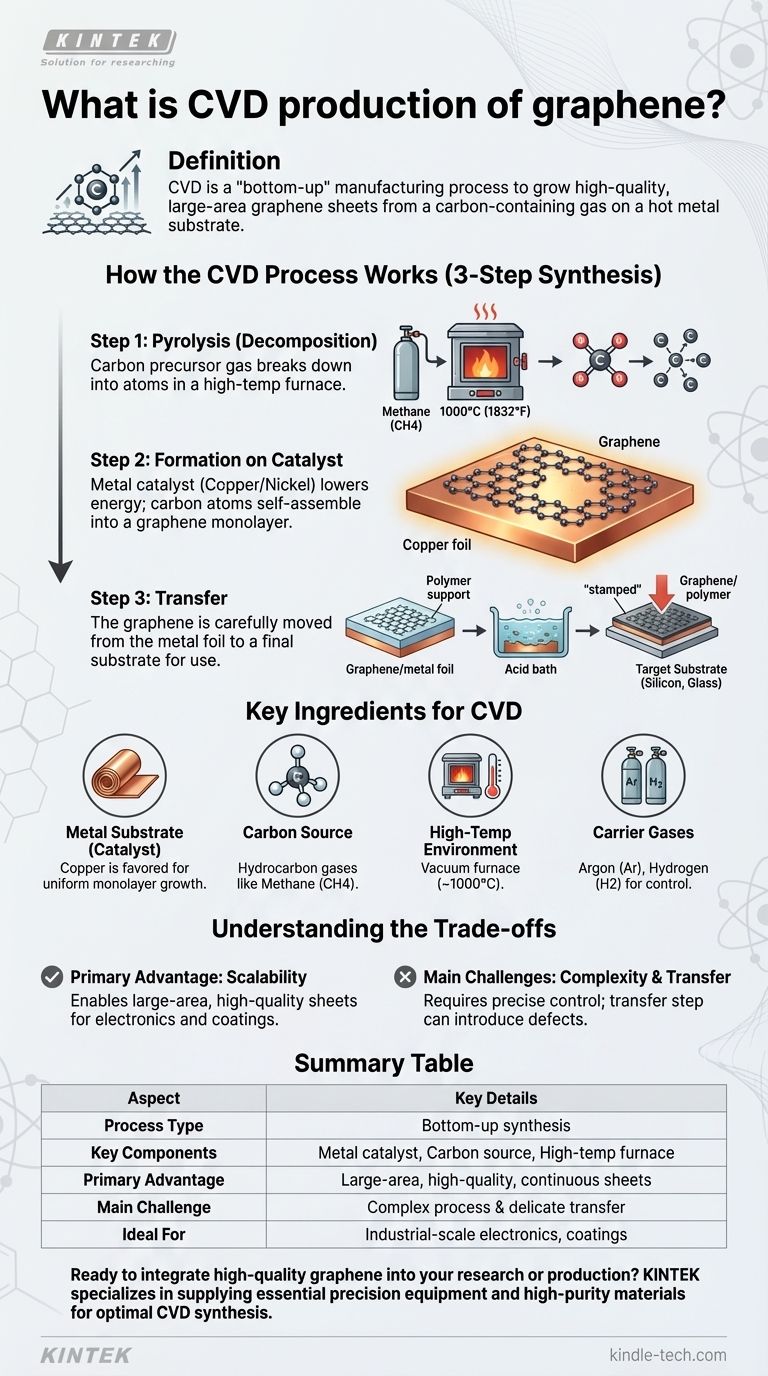

Como Funciona o Processo CVD: Uma Síntese Passo a Passo

A criação de grafeno via CVD é fundamentalmente um processo de dois estágios que ocorre em um ambiente controlado de alta temperatura.

Etapa 1: Decomposição da Fonte de Carbono (Pirólise)

O processo começa colocando um substrato metálico, tipicamente uma folha fina de cobre (Cu) ou níquel (Ni), em um forno selado.

Este forno é aquecido a temperaturas extremas, geralmente em torno de 1000°C (1832°F). Um gás contendo carbono, conhecido como precursor, é então introduzido. O metano ($\text{CH}_4$) é uma escolha muito comum.

O calor intenso faz com que o gás precursor se decomponha em um processo chamado pirólise, quebrando as ligações químicas e liberando átomos de carbono individuais na câmara.

Etapa 2: Formação do Grafeno no Catalisador

O substrato metálico não é apenas uma superfície para crescer; ele atua como um catalisador. Ele reduz a energia necessária para que os átomos de carbono se organizem na estrutura hexagonal característica do grafeno.

Esses átomos de carbono flutuantes pousam na superfície metálica quente e se auto-organizam, átomo por átomo, em uma folha contínua de grafeno com a espessura de um átomo.

As condições do processo, como taxa de fluxo de gás, temperatura e duração, são controladas com precisão para gerenciar a qualidade e o número de camadas de grafeno cultivadas.

Etapa 3: Transferência para o Substrato Final

Uma etapa crítica e frequentemente negligenciada é que a folha de grafeno agora está ligada à folha de metal na qual cresceu. Para ser usada em uma aplicação como um sensor ou tela, ela precisa ser movida.

Isso envolve revestir o grafeno com uma camada de suporte de polímero, corroer quimicamente o catalisador metálico por baixo e, em seguida, "carimbar" cuidadosamente o filme de grafeno em um substrato alvo como silício, vidro ou plástico.

Os Ingredientes Chave para o Grafeno CVD

A produção bem-sucedida de grafeno CVD requer uma receita precisa de quatro componentes essenciais.

O Substrato Metálico (Catalisador)

Cobre e níquel são os catalisadores mais comuns. O cobre é particularmente favorecido para cultivar folhas de grafeno monocamada (camada única) grandes e uniformes.

A Fonte de Carbono

Este é o material de alimentação que fornece os átomos de carbono. Gases hidrocarbonetos como metano, etano ou acetileno são precursores padrão.

O Ambiente de Alta Temperatura

Um forno de tubo selado a vácuo capaz de atingir e manter temperaturas em torno de 1000°C é necessário para impulsionar a reação química.

Gases Transportadores

Gases inertes como Argônio (Ar) e Hidrogênio ($\text{H}_2$) são usados para controlar a pressão dentro da câmara e ajudar a facilitar as reações químicas na superfície do catalisador.

Entendendo as Compensações

A CVD é uma técnica poderosa, mas vem com vantagens e desafios distintos que são importantes de entender.

A Vantagem Principal: Escalabilidade

A CVD é efetivamente o único método capaz de produzir folhas de grafeno de alta qualidade e grande área em escala industrial. Isso a torna essencial para aplicações em eletrônicos, filmes condutores transparentes e revestimentos avançados.

O Desafio: Complexidade do Processo

O processo é delicado. Requer controle preciso e estável sobre a temperatura, pressão e taxas de fluxo de gás. Qualquer flutuação pode introduzir defeitos na rede do grafeno, comprometendo suas propriedades excepcionais.

O Desafio: A Etapa de Transferência

Mover o filme de grafeno ultrafino da folha de metal para um substrato final é um grande obstáculo de engenharia. Este processo de transferência pode introduzir rugas, rasgos e contaminação, o que pode degradar o desempenho do dispositivo final.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de produção de grafeno depende inteiramente do caso de uso pretendido.

- Se seu foco principal for eletrônicos em grande escala ou criação de filmes uniformes: A CVD é o método definitivo e líder da indústria para produzir as grandes folhas contínuas necessárias.

- Se seu foco principal for P&D, testes em pequena escala ou criação de materiais compósitos: Outros métodos, como a esfoliação em fase líquida de grafite, podem ser muito mais simples e econômicos se você precisar apenas de flocos de grafeno pequenos ou um pó.

Em última análise, a CVD é a tecnologia crítica que permite a transição do grafeno de uma maravilha de laboratório para um material industrial do mundo real.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Tipo de Processo | Síntese de baixo para cima |

| Componentes Chave | Catalisador metálico (ex: Cobre), Fonte de carbono (ex: Metano), Forno de alta temperatura (~1000°C) |

| Vantagem Principal | Produz folhas de grafeno contínuas, de alta qualidade e grande área |

| Principal Desafio | Processo complexo que requer controle preciso e uma etapa de transferência delicada |

| Ideal Para | Aplicações em escala industrial, como eletrônicos, filmes condutores transparentes e revestimentos |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou produção?

O complexo processo CVD exige equipamentos de precisão e consumíveis confiáveis para alcançar resultados ideais. A KINTEK é especializada no fornecimento dos equipamentos de laboratório essenciais e materiais de alta pureza — desde fornos tubulares até substratos metálicos e gases — que capacitam pesquisadores e fabricantes a aperfeiçoar sua síntese de grafeno.

Deixe a KINTEK ser sua parceira de confiança no desenvolvimento de materiais avançados. Contate nossos especialistas hoje para discutir como nossas soluções podem acelerar sua inovação em grafeno.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza