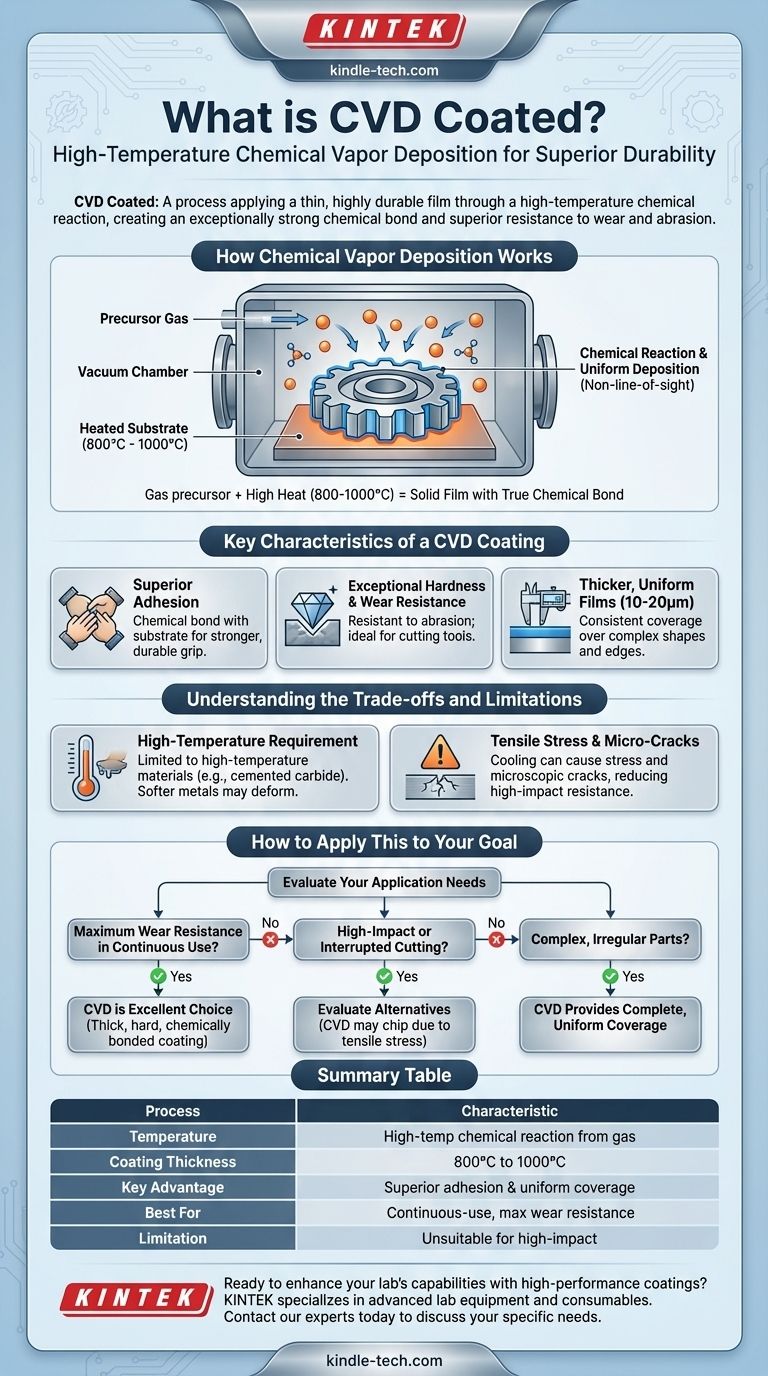

Ser revestido por CVD significa que um objeto teve um filme fino e altamente durável aplicado à sua superfície através de um processo chamado Deposição Química a Vapor (CVD). Este processo de alta temperatura usa uma reação química para depositar o material de revestimento a partir de um gás, criando uma ligação química excepcionalmente forte com o material base. O resultado é uma superfície com adesão superior e resistência ao desgaste e à abrasão.

A Deposição Química a Vapor (CVD) é um processo de alta temperatura que cria um revestimento excepcionalmente duro e quimicamente ligado. Embora isso proporcione resistência superior ao desgaste e possa cobrir formas complexas, o calor elevado e o potencial para fraturas por tensão limitam os materiais aos quais pode ser aplicado e a sua adequação para aplicações de alto impacto.

Como Funciona a Deposição Química a Vapor

A Reação Química Central

O processo CVD ocorre dentro de uma câmara de vácuo. Um gás precursor, que contém os átomos do material de revestimento desejado, é introduzido na câmara. A peça a ser revestida, conhecida como substrato, é aquecida a uma temperatura muito alta. Este calor desencadeia uma reação química no gás, fazendo com que um filme sólido se forme e se deposite uniformemente na superfície do substrato.

Um Ambiente de Alta Temperatura

As temperaturas do processo para CVD são significativas, tipicamente variando entre 800°C e 1000°C. Este calor elevado é necessário para facilitar a reação química que liga o revestimento à superfície. Isso também significa que o material do substrato deve ser capaz de suportar essas temperaturas sem deformar, derreter ou degradar.

Além da Linha de Visada

Uma vantagem chave do CVD é que ele não é um processo de linha de visada. O gás de revestimento envolve toda a peça dentro da câmara. Isso permite que o revestimento se deposite uniformemente em todas as superfícies, incluindo formas complexas e irregulares e geometrias internas encontradas em componentes como brocas.

Características Principais de um Revestimento CVD

Adesão Superior e Resistência da Ligação

Como o revestimento é formado através de uma reação química diretamente na superfície, ele cria uma verdadeira ligação química com o substrato. Isso resulta em adesão superior em comparação com processos que apenas depositam material fisicamente.

Dureza Excecional e Resistência ao Desgaste

Os revestimentos CVD são conhecidos pela sua dureza excecional, tornando-os altamente resistentes à abrasão e ao desgaste. É por isso que são frequentemente usados para ferramentas de corte e outros componentes que sofrem fricção significativa.

Filmes Mais Espessos e Uniformes

O processo permite a criação de filmes relativamente espessos, muitas vezes na faixa de 10 a 20μm. Ele também produz excelente "cobertura de degrau", o que significa que o revestimento mantém a sua espessura e uniformidade mesmo sobre arestas vivas ou características de superfície complexas.

Compreendendo as Compensações e Limitações

O Requisito de Alta Temperatura

A limitação mais significativa do CVD é a sua alta temperatura de processamento. Isso restringe o seu uso a materiais base com resistência a temperaturas muito altas, como o metal duro sinterizado. Metais mais macios ou materiais com pontos de fusão mais baixos não podem ser revestidos usando este método.

O Risco de Tensão de Tração

À medida que o revestimento espesso e o substrato arrefecem da alta temperatura de processamento, as diferenças na expansão térmica podem gerar uma tensão de tração significativa dentro do revestimento. Essa tensão pode levar à formação de fissuras finas e microscópicas.

Inadequação para Forças de Alto Impacto

Embora estas microfissuras nem sempre sejam um problema, elas podem tornar-se um ponto de falha sob impacto súbito ou força não uniforme. Isso torna os revestimentos CVD menos adequados para processos de corte interrompido, como a fresagem, onde a ferramenta se engaja e desengaja repetidamente com a peça de trabalho, pois isso pode fazer com que o revestimento lasque ou descasque.

Dificuldade em Mascarar

A natureza abrangente do processo CVD torna difícil mascarar ou proteger áreas específicas de uma peça contra o revestimento.

Como Aplicar Isto ao Seu Objetivo

Antes de selecionar um produto revestido por CVD, é crucial avaliar as exigências específicas da sua aplicação.

- Se o seu foco principal for a resistência máxima ao desgaste num ambiente de uso contínuo: O CVD é uma excelente escolha devido ao seu revestimento espesso, duro e quimicamente ligado.

- Se o seu foco principal for revestir uma peça de forma complexa e irregular: O processo sem linha de visada do CVD garante uma cobertura completa e uniforme onde outros métodos falhariam.

- Se o seu foco principal for a tenacidade e resistência a lascas sob impacto: Deve avaliar cuidadosamente o CVD, pois a tensão de tração inerente pode torná-lo menos adequado do que revestimentos alternativos como o PVD.

Compreender estes princípios centrais permite-lhe selecionar um material revestido com base não apenas na sua dureza, mas também na sua adequação para os esforços específicos da sua aplicação.

Tabela de Resumo:

| Característica | Característica do Revestimento CVD |

|---|---|

| Processo | Reação química de alta temperatura a partir de um gás |

| Temperatura | 800°C a 1000°C |

| Espessura do Revestimento | 10 a 20μm |

| Vantagem Principal | Adesão superior e cobertura uniforme em formas complexas |

| Melhor Para | Aplicações de uso contínuo que exigem resistência máxima ao desgaste |

| Limitação | Inadequado para processos de corte de alto impacto ou interrompido |

Pronto para melhorar as capacidades do seu laboratório com revestimentos de alto desempenho?

Na KINTEK, especializamo-nos no fornecimento de equipamentos de laboratório avançados e consumíveis, incluindo soluções para tratamento de superfícies e análise de materiais. Quer esteja a desenvolver novas ferramentas ou precise de revestimentos para aplicações exigentes, a nossa experiência pode ajudá-lo a alcançar resultados superiores.

Contacte os nossos especialistas hoje mesmo para discutir como as nossas soluções podem satisfazer as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo