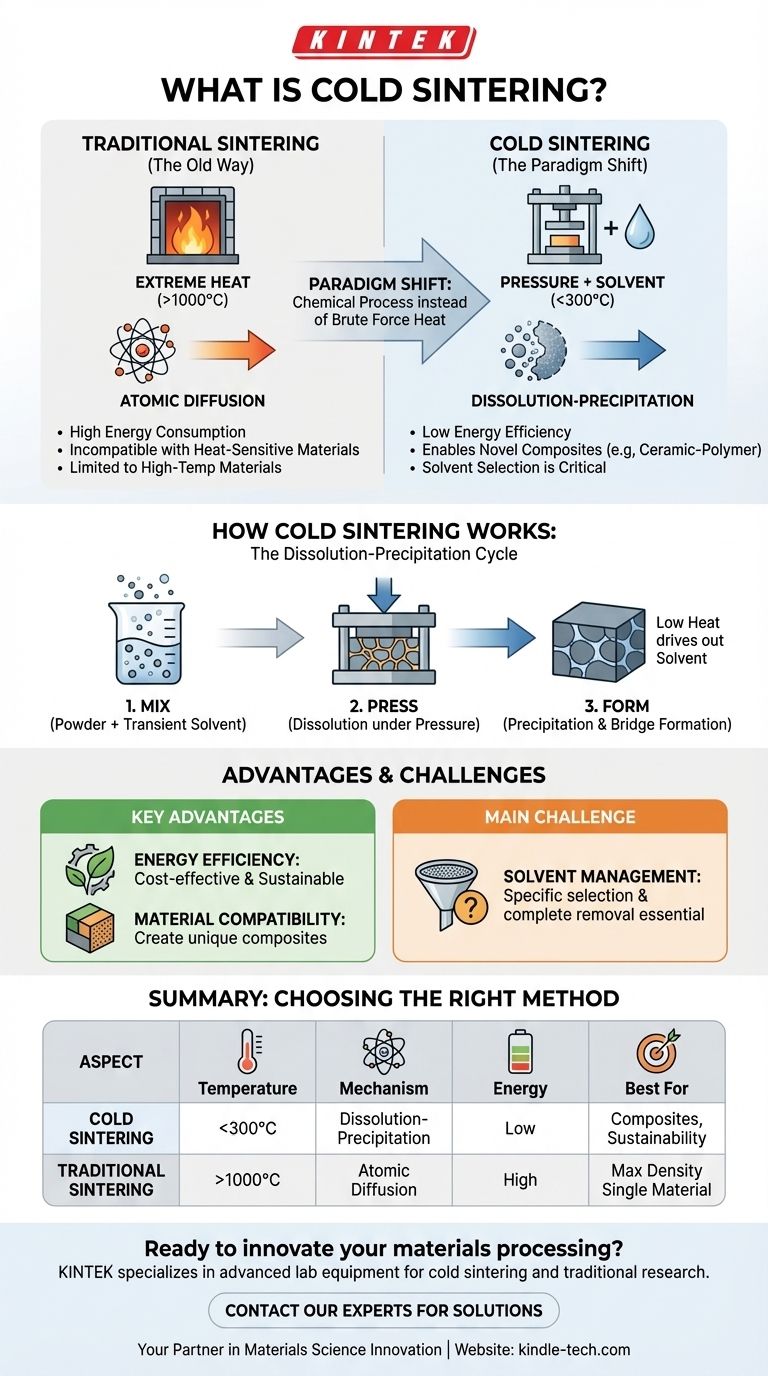

Em sua essência, a sinterização a frio é um processo de fabricação que utiliza pressão e um solvente líquido temporário para compactar e solidificar pós em uma massa densa a temperaturas significativamente mais baixas do que os métodos tradicionais. Ao contrário da sinterização convencional, que depende de calor extremo para fundir partículas, esta técnica aproveita processos químicos para alcançar um resultado semelhante.

A inovação central da sinterização a frio é substituir a força bruta do calor extremo pela delicadeza de uma reação química assistida por solvente. Isso reduz drasticamente a energia necessária para a densificação e permite a criação de novos materiais compósitos que seriam destruídos por altas temperaturas.

O Problema com a Sinterização Tradicional

Para entender o valor da sinterização a frio, devemos primeiro analisar o processo convencional que ela visa melhorar. A sinterização tradicional é um método intensivo em energia, mas eficaz, para criar peças sólidas a partir de pós.

O Papel do Calor Extremo

A sinterização convencional usa temperaturas extremamente altas, muitas vezes milhares de graus, como sua ferramenta principal. Este calor fornece a energia térmica necessária para impulsionar o processo de consolidação.

O Mecanismo de Difusão Atômica

Nessas altas temperaturas, os átomos nas partículas do pó ficam agitados e começam a migrar, ou difundir-se, através das fronteiras entre as partículas. Esse movimento atômico efetivamente apaga as lacunas entre as partículas, fundindo-as em uma única peça sólida sem nunca derreter completamente o material.

Limitações Inerentes

Essa dependência do calor cria duas grandes restrições. Primeiro, requer uma imensa quantidade de energia, tornando-o um processo caro. Segundo, é incompatível com materiais que possuem baixos pontos de fusão ou que se degradariam sob calor extremo, como polímeros.

Como Funciona a Sinterização a Frio

A sinterização a frio dispensa a necessidade de energia térmica extrema, introduzindo um mecanismo diferente para o transporte de material. O "frio" em seu nome é relativo, geralmente referindo-se a temperaturas abaixo de 300°C.

O Ingrediente Chave: Um Solvente Transitório

O processo começa misturando o pó com uma pequena quantidade de um solvente líquido. Este solvente é "transitório", o que significa que está presente apenas durante a etapa de fabricação e é removido do produto final.

O Papel da Pressão

Esta mistura de pó úmido é então colocada sob pressão. A pressão serve a duas funções: força as partículas do pó a um contato próximo e, com o solvente, inicia um processo de dissolução e precipitação.

O Ciclo de Dissolução-Precipitação

O solvente dissolve parcialmente a superfície das partículas do pó. A pressão aplicada então efetivamente espreme este material dissolvido nos poros e lacunas entre as partículas sólidas. À medida que o solvente é expelido por baixo calor, o material dissolvido precipita, formando pontes sólidas que unem as partículas em uma massa densa.

Compreendendo as Trocas

Embora inovadora, a sinterização a frio não é um substituto universal para os métodos tradicionais. A escolha depende inteiramente do material e do resultado desejado.

Vantagem: Eficiência Energética

A vantagem mais significativa é a drástica redução no consumo de energia. Ao operar a centenas de graus em vez de milhares, o processo torna-se muito mais econômico e sustentável.

Vantagem: Compatibilidade de Materiais

A natureza de baixa temperatura da sinterização a frio torna possível co-sinterizar materiais com propriedades térmicas muito diferentes. Isso abre as portas para a criação de compósitos únicos, como misturas cerâmica-polímero, que são impossíveis de fabricar com métodos convencionais baseados em calor.

O Desafio: Seleção e Remoção do Solvente

A escolha do solvente é crítica e altamente específica para o material em pó que está sendo usado. Além disso, garantir a remoção completa do solvente transitório da peça final é um obstáculo chave do processo que pode afetar a pureza e as propriedades do produto acabado.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de sinterização apropriado requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é criar novos materiais compósitos: A sinterização a frio é excepcionalmente adequada para combinar materiais que não podem sobreviver ao processamento tradicional de alta temperatura, como cerâmicas e polímeros.

- Se o seu foco principal é minimizar os custos de energia e o impacto ambiental: As temperaturas de processamento drasticamente mais baixas da sinterização a frio a tornam a escolha clara para a fabricação sustentável.

- Se o seu foco principal é atingir a densidade teórica máxima para um único material de alta temperatura: A sinterização tradicional de alta temperatura geralmente permanece o método mais confiável, pois evita qualquer potencial de contaminação residual por solvente.

Em última análise, a sinterização a frio representa uma mudança de paradigma no processamento de materiais, oferecendo um caminho de baixa energia para fabricar materiais que antes eram difíceis ou impossíveis de criar.

Tabela Resumo:

| Aspecto | Sinterização a Frio | Sinterização Tradicional |

|---|---|---|

| Temperatura | Abaixo de 300°C | Frequentemente milhares de graus |

| Mecanismo Primário | Dissolução-precipitação sob pressão | Difusão atômica via calor extremo |

| Consumo de Energia | Baixo | Alto |

| Compatibilidade de Materiais | Excelente para compósitos (ex: cerâmica-polímero) | Limitado a materiais de alta temperatura |

| Desafio Chave | Seleção e remoção completa do solvente | Alto custo de energia e riscos de degradação térmica |

Pronto para inovar seu processamento de materiais?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de ponta. Seja você explorando novos materiais compósitos com sinterização a frio ou otimizando processos tradicionais de alta temperatura, nossa experiência e soluções de produtos podem apoiar seus objetivos de eficiência energética e inovação de materiais.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudar a equipar seu laboratório para o futuro da ciência dos materiais.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

As pessoas também perguntam

- Qual é a diferença entre sinterização e prensagem? Um Guia para Processos de Metalurgia do Pó

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas

- Por que a conformação a frio é melhor do que a conformação a quente? Um guia para escolher o processo de conformação de metal correto

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho

- Qual o tamanho do mercado de prensagem isostática? Uma análise aprofundada do facilitador de manufatura avançada de mais de US$ 1,2 bilhão