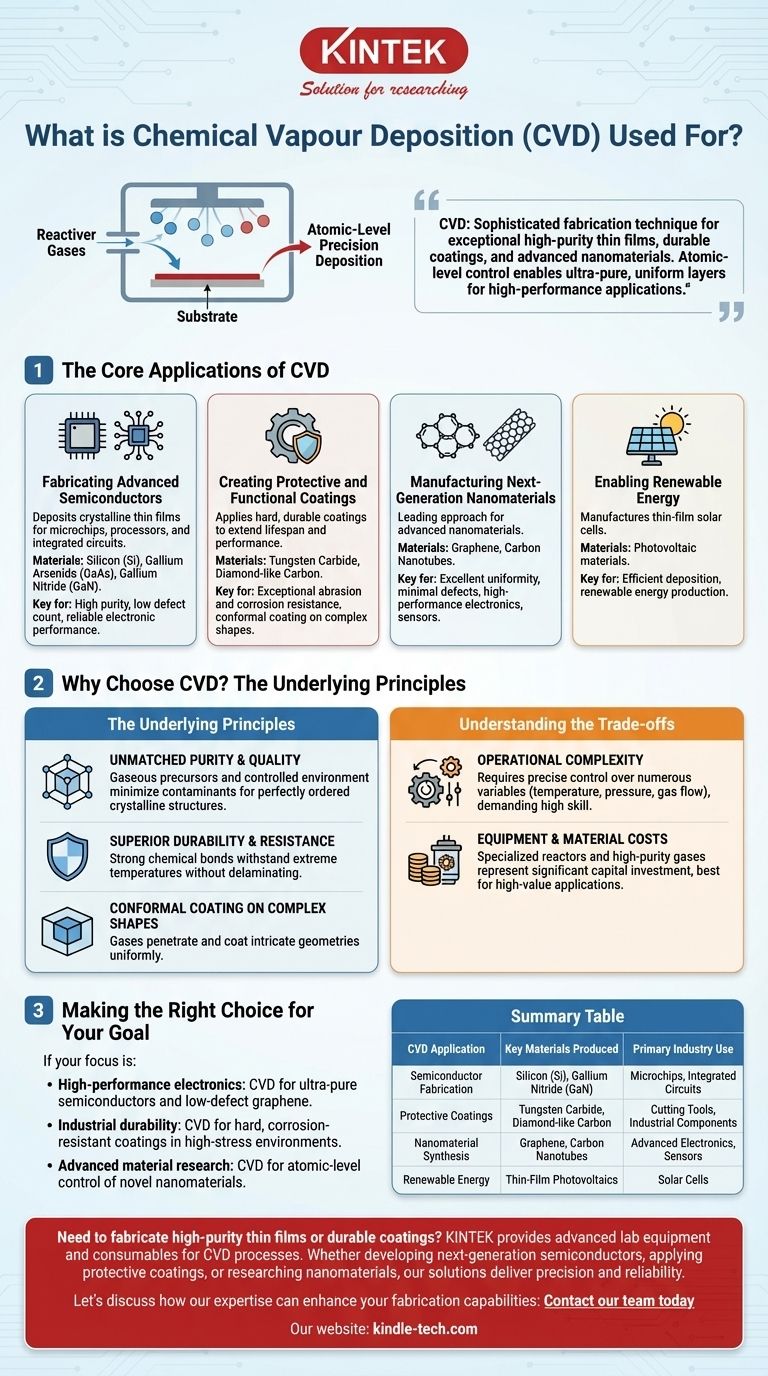

Em essência, a Deposição Química de Vapor (CVD) é uma técnica de fabricação sofisticada usada para criar películas finas de pureza excepcionalmente alta, revestimentos duráveis e nanomateriais avançados. É o processo fundamental para a fabricação de itens como wafers semicondutores para eletrônicos, camadas protetoras em ferramentas de corte e materiais de próxima geração, como grafeno e nanotubos de carbono. O método envolve a introdução de gases reativos em uma câmara, que então se decompõem e depositam um material sólido camada por camada sobre um substrato.

O valor central da CVD não reside apenas na ampla gama de materiais que pode criar, mas na sua capacidade de fazê-lo com precisão a nível atómico. Este controlo permite a fabricação de camadas ultrapuras, uniformes e duráveis, essenciais para eletrônicos de alto desempenho, sensores avançados e componentes industriais que operam em ambientes extremos.

As Aplicações Centrais da CVD

A Deposição Química de Vapor não é uma tecnologia de uso único; é uma plataforma versátil que serve a várias indústrias críticas. As suas aplicações são definidas pelas propriedades únicas dos materiais que pode produzir.

Fabricação de Semicondutores Avançados

A CVD é fundamental para a indústria eletrónica. É utilizada para depositar as películas finas cristalinas que formam a base de microchips, processadores e outros circuitos integrados.

Este processo é ideal para criar materiais monoatómicos como o silício (Si) e semicondutores compostos mais complexos como o arseniureto de gálio (GaAs) e o nitreto de gálio (GaN). A alta pureza e a baixa contagem de defeitos das películas cultivadas por CVD são cruciais para um desempenho eletrónico fiável.

Criação de Revestimentos Protetores e Funcionais

Em ambientes industriais, a CVD é utilizada para aplicar revestimentos duros e duráveis em ferramentas e componentes, aumentando drasticamente a sua vida útil e desempenho.

Estes revestimentos proporcionam uma excelente resistência à abrasão e corrosão, tornando-os ideais para ferramentas de corte, rolamentos e peças expostas a ambientes de alto estresse. O processo garante que o revestimento se adapte perfeitamente, mesmo a superfícies complexas.

Fabricação de Nanomateriais de Próxima Geração

A CVD tornou-se uma abordagem líder para a fabricação de nanomateriais avançados que prometem revolucionar a tecnologia.

É particularmente eficaz para o crescimento de folhas de grafeno e nanotubos de carbono de alta qualidade. O controlo preciso oferecido pela CVD produz materiais com excelente uniformidade e defeitos mínimos, o que é crucial para aplicações em eletrônicos de alto desempenho e sensores avançados.

Viabilizando a Energia Renovável

A técnica também desempenha um papel na produção de energia limpa.

A CVD é utilizada na fabricação de células solares de película fina, depositando eficientemente materiais fotovoltaicos sobre um substrato de vidro ou metal.

Porquê Escolher a CVD? Os Princípios Subjacentes

A decisão de usar a CVD é impulsionada pelas suas vantagens únicas no controlo das propriedades dos materiais a um nível fundamental.

Pureza e Qualidade Inigualáveis

Como os materiais são construídos a partir de precursores gasosos num ambiente controlado, as películas resultantes são de pureza excepcionalmente alta.

Este processo minimiza contaminantes e permite a criação de estruturas cristalinas perfeitamente ordenadas, o que é um requisito inegociável para semicondutores modernos.

Durabilidade e Resistência Superiores

O processo de deposição forma fortes ligações químicas entre o revestimento e o substrato, resultando numa camada altamente durável e aderente.

Os revestimentos CVD podem suportar temperaturas extremas e variações significativas de temperatura sem delaminação ou degradação, tornando-os adequados para as aplicações mais exigentes.

Revestimento Conforme em Formas Complexas

Ao contrário dos métodos de deposição por linha de visão, os gases num processo CVD podem penetrar e revestir geometrias intrincadas e complexas de forma uniforme.

Esta "cobertura conforme" garante que até as peças mais complexas recebam uma camada protetora consistente em toda a sua superfície.

Compreendendo as Compensações

Embora poderosa, a CVD é um processo sofisticado com requisitos específicos que a tornam inadequada para todas as aplicações.

Complexidade Operacional

A obtenção de resultados de alta qualidade com a CVD requer um controlo preciso sobre inúmeras variáveis, incluindo temperatura, pressão, composição do gás e taxas de fluxo. Isto significa que é necessário um alto nível de habilidade e experiência para operar o equipamento com sucesso.

Custos de Equipamento e Materiais

Os reatores especializados necessários para a CVD e os gases precursores de alta pureza exigidos podem representar um investimento de capital significativo. Isto frequentemente posiciona a CVD como uma solução para aplicações de alto valor onde o desempenho justifica o custo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de utilizar a Deposição Química de Vapor deve basear-se nos requisitos de desempenho específicos do produto final.

- Se o seu foco principal for eletrônicos de alto desempenho: A CVD é o padrão da indústria para criar as películas semicondutoras ultrapuras e folhas de grafeno com baixo defeito em que a computação moderna se baseia.

- Se o seu foco principal for durabilidade industrial: Use a CVD para aplicar revestimentos excecionalmente duros e resistentes à corrosão em ferramentas e componentes que devem sobreviver a ambientes de alto estresse e alta temperatura.

- Se o seu foco principal for pesquisa de materiais avançados: A CVD fornece o controlo a nível atómico necessário para fabricar de forma confiável nanomateriais novos, como nanotubos de carbono, nanofios e outras estruturas exóticas.

Em última análise, a CVD é a tecnologia habilitadora para aplicações onde a qualidade do material e o desempenho à escala atómica são primordiais.

Tabela de Resumo:

| Aplicação CVD | Materiais Chave Produzidos | Uso Principal da Indústria |

|---|---|---|

| Fabricação de Semicondutores | Silício (Si), Nitreto de Gálio (GaN) | Microchips, Circuitos Integrados |

| Revestimentos Protetores | Carbeto de Tungsténio, Carbono Tipo Diamante | Ferramentas de Corte, Componentes Industriais |

| Síntese de Nanomateriais | Grafeno, Nanotubos de Carbono | Eletrônicos Avançados, Sensores |

| Energia Renovável | Fotovoltaicos de Película Fina | Células Solares |

Precisa fabricar películas finas de alta pureza ou revestimentos duráveis?

A KINTEK especializa-se no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de Deposição Química de Vapor. Quer esteja a desenvolver semicondutores de próxima geração, a aplicar revestimentos protetores em ferramentas industriais ou a pesquisar nanomateriais como o grafeno, as nossas soluções oferecem a precisão e a fiabilidade que o seu laboratório exige.

Vamos discutir como a nossa experiência pode aprimorar as suas capacidades de fabricação: Contacte a nossa equipe hoje para encontrar a solução CVD perfeita para sua aplicação específica.

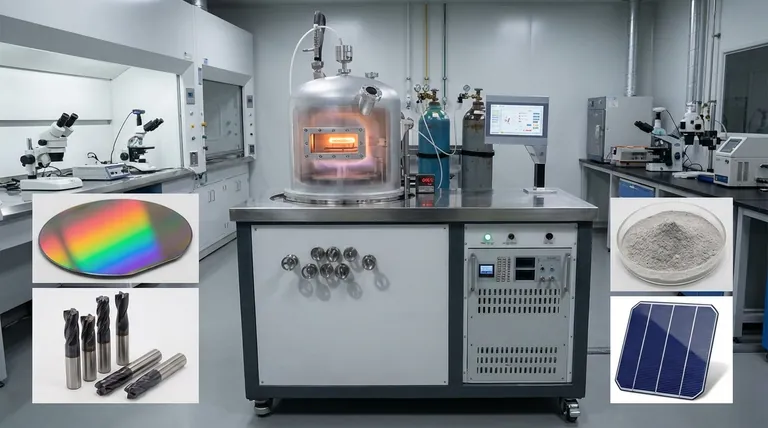

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor