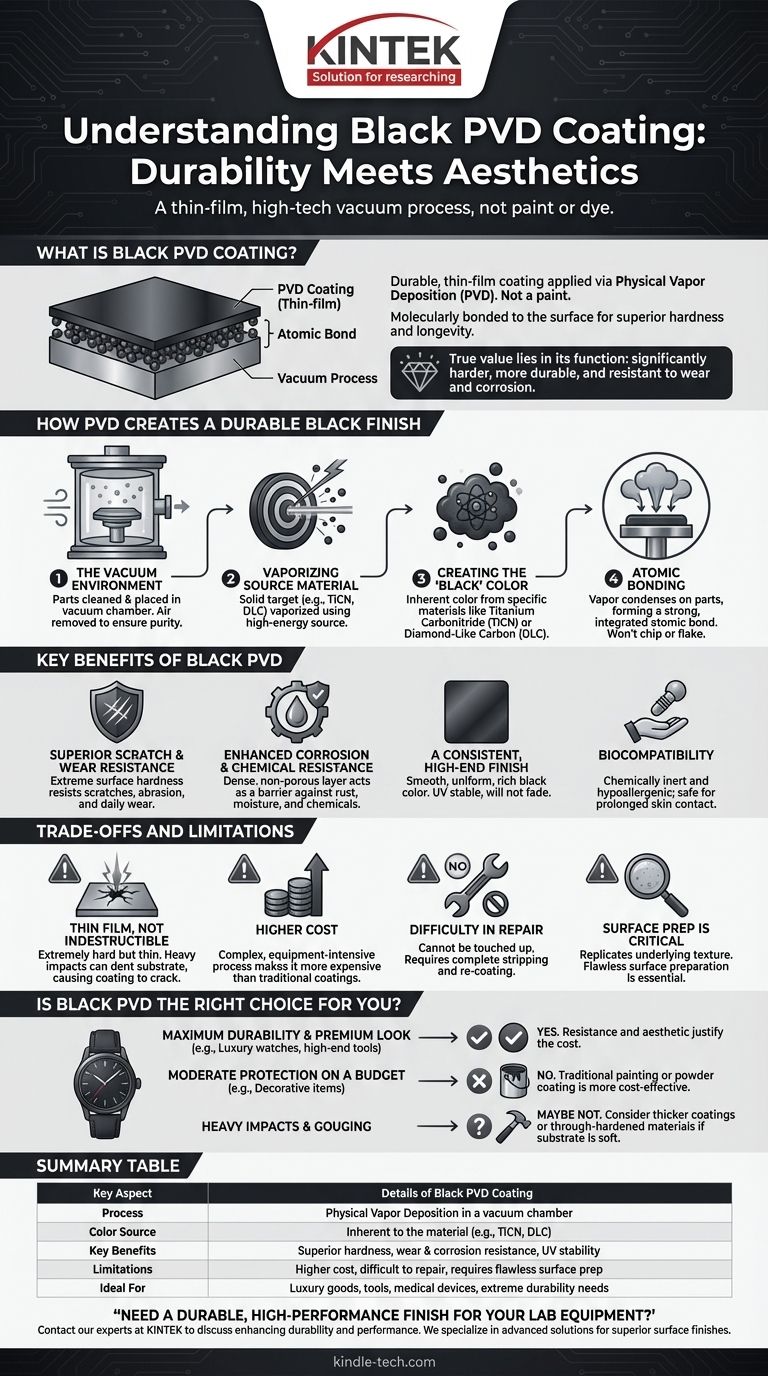

Em sua essência, o PVD preto não é uma tinta nem um corante, mas sim um revestimento de película fina e durável aplicado em um processo de vácuo de alta tecnologia. A Deposição Física de Vapor (PVD) envolve a vaporização de um material sólido, geralmente um metal ou cerâmica, e seu depósito átomo por átomo em uma superfície. A cor "preta" é determinada pelo material específico utilizado e pelos parâmetros do processo, resultando em um acabamento que está molecularmente ligado à peça subjacente.

Embora seja frequentemente escolhido pela sua estética preta e elegante, o verdadeiro valor do revestimento PVD reside na sua função. Ele cria uma superfície significativamente mais dura, mais durável e mais resistente ao desgaste e à corrosão do que os métodos de acabamento tradicionais.

Como o PVD Cria um Acabamento Preto Durável

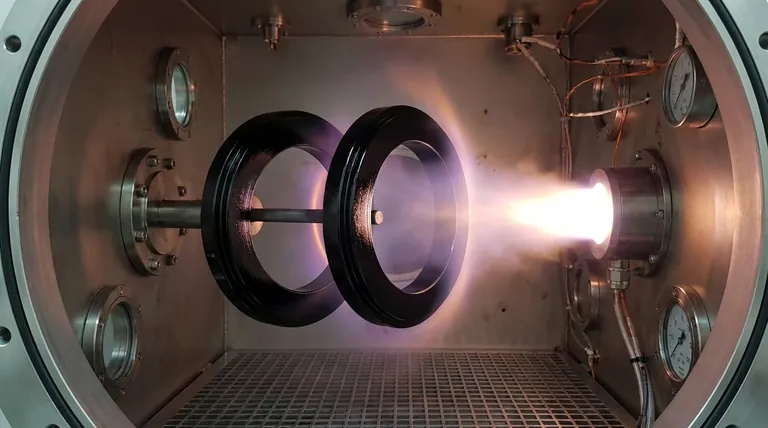

Compreender o processo de PVD revela por que ele é fundamentalmente diferente da pintura ou galvanoplastia. Toda a operação ocorre dentro de uma câmara de vácuo especializada para garantir pureza e adesão.

O Ambiente de Vácuo

Primeiro, as peças a serem revestidas são meticulosamente limpas e colocadas em uma câmara de vácuo. Todo o ar é bombeado para fora, criando um ambiente livre de contaminantes que poderiam interferir na ligação do revestimento.

Vaporização do Material Fonte

Um material "alvo" sólido, escolhido por suas propriedades, é então vaporizado. Isso é tipicamente feito usando uma fonte de alta energia, como um arco elétrico ou um campo magnético (pulverização catódica), que bombardeia o alvo e libera átomos ou pequenos aglomerados de átomos.

Criação da Cor "Preta"

A cor do revestimento PVD é inerente ao material que está sendo depositado. Para um acabamento preto, os materiais comuns incluem Carbonitreto de Titânio (TiCN) ou composições especializadas como Nitreto de Cromo (CrN) e Carbono Tipo Diamante (DLC). Esses materiais são naturalmente cinza escuro ou pretos quando aplicados como uma película fina.

Ligação Atômica

O material vaporizado viaja pela câmara de vácuo e se condensa nas peças. Devido à energia envolvida, o revestimento não fica apenas por cima; ele forma uma ligação atômica forte com a superfície da peça, criando uma nova camada de superfície integrada. É por isso que os revestimentos PVD não lascam ou descascam como a tinta.

Principais Benefícios do PVD Preto

Os usuários escolhem PVD quando o desempenho e a longevidade são críticos. A estética é frequentemente um subproduto bem-vindo de suas propriedades funcionais superiores.

Resistência Superior a Arranhões e Desgaste

Os materiais usados para PVD são cerâmicas, que são extremamente duras. Um revestimento PVD preto aumenta drasticamente a dureza superficial de um produto, tornando-o altamente resistente a arranhões, abrasão e desgaste diário.

Resistência Aprimorada à Corrosão e Química

A camada depositada é densa e não porosa, atuando como uma barreira robusta. Isso protege o material subjacente contra umidade, sais e produtos químicos comuns, prevenindo ferrugem e corrosão.

Um Acabamento Preto Consistente e de Alta Qualidade

O processo PVD produz um acabamento preto liso, uniforme e rico que é difícil de obter com outros métodos. A cor é excepcionalmente estável e não desbota com a exposição UV.

Biocompatibilidade

Muitos revestimentos PVD, especialmente aqueles usados em relógios e implantes médicos, são quimicamente inertes e hipoalergênicos. Eles não reagem com a pele humana, tornando-os uma escolha segura para itens com contato prolongado.

Compreendendo as Compensações e Limitações

Embora poderoso, o PVD não é uma solução perfeita ou universal. A objetividade exige o reconhecimento de suas limitações.

É uma Película Fina, Não Indestrutível

Os revestimentos PVD são incrivelmente duros, mas também são muito finos (tipicamente alguns mícrons). Um impacto forte e pontiagudo pode amassar o material substrato mais macio por baixo do revestimento, fazendo com que a camada de PVD rache ou lasque no ponto de impacto.

Custo Mais Alto do que Revestimentos Tradicionais

O PVD é um processo complexo, intensivo em equipamentos, que requer vácuo, fontes de alta energia e controles precisos. Isso o torna significativamente mais caro do que opções convencionais como pintura eletrostática a pó ou pintura líquida.

Dificuldade no Reparo

Se um acabamento PVD for severamente arranhado ou danificado, ele não pode ser "retocado". A única maneira de repará-lo adequadamente é remover quimicamente toda a peça e reaplicar o revestimento, o que muitas vezes é impraticável ou caro.

A Preparação da Superfície é Crítica

O processo PVD replica perfeitamente a textura da superfície subjacente. Quaisquer pequenos arranhões, amassados ou imperfeições no material base ficarão visíveis através do revestimento. Um acabamento PVD impecável requer uma peça preparada impecavelmente.

O PVD Preto é a Escolha Certa Para Você?

A escolha de um acabamento depende do equilíbrio entre seus objetivos de durabilidade, aparência e custo.

- Se o seu foco principal é a durabilidade máxima e um visual premium (por exemplo, relógios de luxo, ferramentas de ponta, armas de fogo): O PVD preto é a escolha superior, pois sua resistência ao desgaste e à corrosão justifica o custo mais alto.

- Se o seu foco principal é proteção moderada com orçamento limitado (por exemplo, itens decorativos, peças de baixo contato): A pintura tradicional ou a pintura eletrostática a pó são soluções muito mais econômicas para obter uma cor preta sem a necessidade de desempenho extremo.

- Se você precisa revestir um produto sujeito a impactos pesados e sulcos: A dureza do PVD pode não evitar danos se o material subjacente for macio; um revestimento mais espesso e maleável ou um material temperado em toda a espessura pode ser mais adequado.

Entender que o PVD preto é um material ligado, e não uma tinta simples, permite que você escolha o acabamento certo com base no desempenho e na longevidade reais.

Tabela Resumo:

| Aspecto Chave | Detalhes do Revestimento PVD Preto |

|---|---|

| Processo | Deposição Física de Vapor em câmara de vácuo |

| Fonte de Cor | Inerente ao material (por exemplo, TiCN, DLC) |

| Benefícios Principais | Dureza superior, resistência ao desgaste e à corrosão, estabilidade UV |

| Limitações | Custo mais alto, difícil de reparar, requer preparação de superfície impecável |

| Ideal Para | Bens de luxo, ferramentas, dispositivos médicos e aplicações que exigem durabilidade extrema |

Precisa de um Acabamento Durável e de Alto Desempenho para Seus Equipamentos ou Componentes de Laboratório?

O revestimento PVD preto oferece resistência a arranhões, proteção contra corrosão e uma estética premium incomparáveis que duram. Na KINTEK, especializamo-nos em fornecer equipamentos e consumíveis avançados para laboratórios, incluindo soluções para obter acabamentos de superfície superiores. Nossa experiência pode ajudá-lo a determinar se o PVD é a escolha certa para suas necessidades específicas de laboratório, garantindo que seus instrumentos e componentes funcionem de forma confiável.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aumentar a durabilidade e o desempenho de seus equipamentos de laboratório.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras