A incineração de uma amostra de alimento é um processo analítico central usado para queimar completamente toda a matéria orgânica em um produto alimentar. Esta incineração controlada deixa para trás apenas os componentes inorgânicos e não combustíveis – as cinzas – que representam o teor total de minerais do alimento.

A incineração não se trata de destruição; trata-se de isolamento. Ao incinerar os componentes orgânicos (gorduras, proteínas, carboidratos), os analistas podem medir com precisão os minerais inorgânicos restantes, um passo crítico para a análise nutricional e o controle de qualidade.

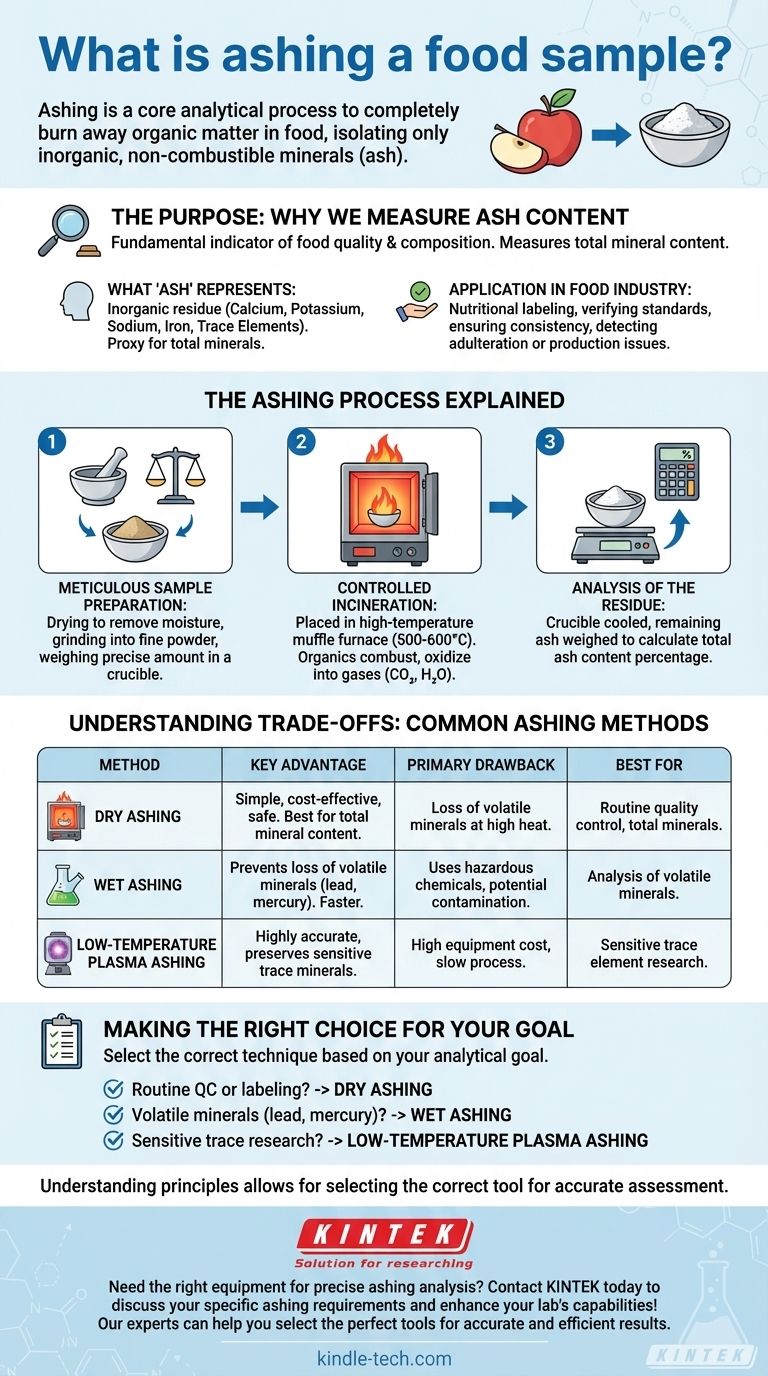

O Propósito: Por Que Medimos o Teor de Cinzas

A medição de cinzas é um indicador fundamental da qualidade e composição dos alimentos. Serve como uma medida direta da quantidade total de minerais presentes.

O Que "Cinzas" Representa

As cinzas que permanecem após o processo são o resíduo inorgânico. Isso inclui minerais essenciais como cálcio, potássio, sódio e ferro, bem como oligoelementos.

Essencialmente, o teor de cinzas é a porção do alimento que não queimaria ou evaporaria. É um indicador do teor mineral geral.

Aplicação na Indústria Alimentícia

Cientistas de alimentos e equipes de garantia de qualidade medem as cinzas por várias razões importantes. É um parâmetro crucial para rotulagem nutricional, verificação de padrões alimentares e garantia da consistência do produto. Um teor de cinzas incomumente alto ou baixo pode indicar adulteração ou problemas no processo de produção.

O Processo de Incineração Explicado

O procedimento é um método laboratorial cuidadosamente controlado e preciso, projetado para produzir resultados precisos. Ele passa da preparação da amostra à combustão completa.

Passo 1: Preparação Meticulosa da Amostra

A amostra deve ser preparada corretamente para garantir resultados precisos. Isso envolve a secagem da amostra para remover toda a umidade, o que evita respingos durante o aquecimento.

A amostra seca é então moída em um pó fino para garantir que queime de forma uniforme e completa. Um peso preciso, tipicamente entre 1 e 10 gramas, é medido em um cadinho especial que pode suportar temperaturas extremas.

Passo 2: Incineração Controlada

A amostra preparada é colocada em um forno mufla de alta temperatura. A temperatura é gradualmente aumentada, fazendo com que os compostos orgânicos reajam com o oxigênio e entrem em combustão.

Este processo oxida todos os carboidratos, proteínas, gorduras e outros materiais orgânicos, convertendo-os em gases (como dióxido de carbono e vapor de água) que saem da amostra.

Passo 3: Análise do Resíduo

Após um período definido em alta temperatura (muitas vezes várias horas), todo o material orgânico desaparece. O cadinho é cuidadosamente removido do forno e resfriado. As cinzas restantes são então pesadas, permitindo o cálculo do teor total de cinzas como uma porcentagem do peso original da amostra.

Compreendendo as Trocas: Métodos Comuns de Incineração

A escolha do método depende dos minerais específicos a serem analisados e da precisão exigida. Não existe um único método "melhor" para todas as aplicações.

Incineração a Seco

Este é o método mais comum, utilizando um forno mufla em altas temperaturas (500–600°C). É simples, seguro e eficaz para medir o teor total de minerais.

No entanto, sua principal desvantagem é a potencial perda de minerais voláteis como chumbo, zinco e selênio, que podem vaporizar e escapar em altas temperaturas.

Incineração Úmida

A incineração úmida usa ácidos fortes e agentes oxidantes (como ácido nítrico e sulfúrico) para digerir a matéria orgânica em temperaturas muito mais baixas do que a incineração a seco.

Este método é mais rápido e evita a perda de minerais voláteis. No entanto, requer o manuseio de produtos químicos perigosos, introduz o potencial de contaminação por reagentes e não é ideal para determinar o teor total de cinzas.

Incineração por Plasma de Baixa Temperatura

Este método avançado usa uma câmara de vácuo e gás oxigênio excitado (plasma) para oxidar a amostra em temperaturas muito baixas (abaixo de 150°C).

É o método mais preciso para preservar minerais-traço voláteis. Suas principais desvantagens são o alto custo do equipamento e o tempo significativamente maior necessário para a análise.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de incineração correta é crítica para a obtenção de dados significativos. Seu objetivo analítico deve ditar sua escolha.

- Se o seu foco principal é o controle de qualidade de rotina ou a rotulagem nutricional geral: A incineração a seco é o método padrão e mais econômico para determinar o teor total de minerais.

- Se o seu foco principal é a análise de minerais voláteis como chumbo ou mercúrio: A incineração úmida é necessária para evitar que esses elementos sejam perdidos em altas temperaturas.

- Se o seu foco principal é a pesquisa de oligoelementos altamente sensíveis: A incineração por plasma de baixa temperatura fornece os resultados mais precisos, embora exija equipamentos e experiência especializados.

Compreender os princípios da incineração permite selecionar a ferramenta analítica correta para avaliar com precisão a base nutricional de qualquer produto alimentar.

Tabela Resumo:

| Método | Principal Vantagem | Principal Desvantagem | Melhor Para |

|---|---|---|---|

| Incineração a Seco | Simples, econômica, segura | Perda de minerais voláteis | Controle de qualidade de rotina, teor total de minerais |

| Incineração Úmida | Previne a perda de minerais voláteis | Usa produtos químicos perigosos | Análise de minerais voláteis (por exemplo, chumbo, mercúrio) |

| Incineração por Plasma de Baixa Temperatura | Altamente precisa, preserva minerais-traço | Alto custo de equipamento, processo lento | Pesquisa sensível de oligoelementos |

Precisa do equipamento certo para uma análise precisa de cinzas?

Escolher o método correto é crucial para resultados precisos. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos mufla confiáveis para incineração a seco e consumíveis para todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar as ferramentas perfeitas para garantir que o controle de qualidade de seus alimentos e a rotulagem nutricional sejam precisos e eficientes.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de incineração e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual a temperatura de queima da alumina? Alcance Densidade e Resistência Ótimas

- Quais são os cinco tratamentos térmicos comuns de metais? Domine os Processos para Propriedades Precisas dos Materiais

- É necessário aquecer o cadinho limpo antes de usá-lo? Previna o Choque Térmico e Garanta a Precisão do Processo

- Como usar um forno mufla? Um Guia Passo a Passo para uma Operação Segura e Eficaz

- Qual é o princípio de funcionamento e o uso do forno mufla? Alcance Aquecimento Preciso e Livre de Contaminação