A sinterização é um processo de fabricação que utiliza calor e pressão para fundir materiais em pó em uma peça sólida e funcional. Crucialmente, isso é alcançado sem derreter o material principal até o ponto de liquefação, tornando-a um método eficiente para criar componentes a partir de metais e cerâmicas com pontos de fusão muito altos.

O princípio central da sinterização não é a fusão, mas sim a difusão atômica. Ao aquecer um pó compactado, você fornece aos átomos energia suficiente para migrar através das fronteiras das partículas individuais, efetivamente tecendo-as em uma única peça sólida com dimensões precisas.

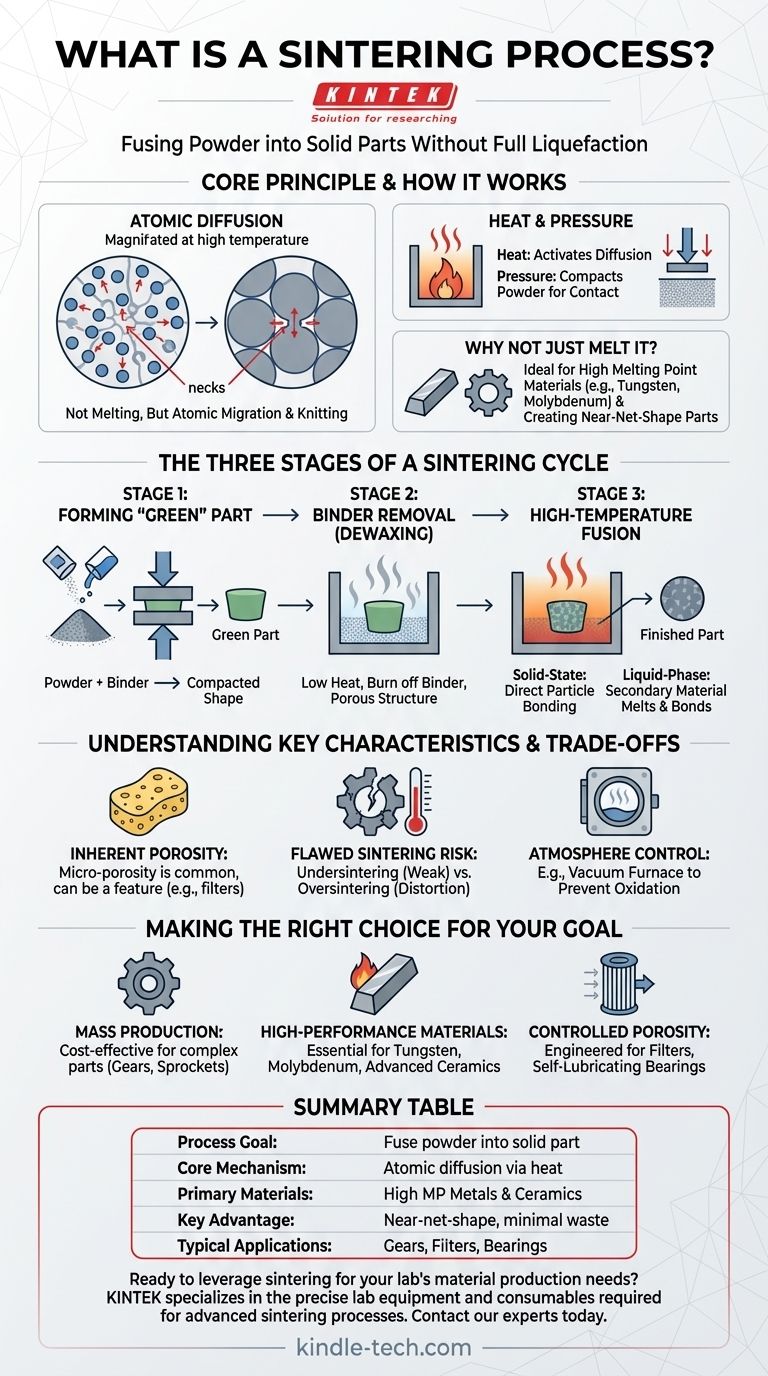

Como a Sinterização Funciona Fundamentalmente

A sinterização transforma pó solto em um objeto coeso, manipulando o comportamento atômico. Essa abordagem oferece vantagens únicas sobre a fusão e fundição tradicionais, especialmente para certos materiais e aplicações.

O Princípio Central: Difusão Atômica

Em sua essência, a sinterização depende da difusão. Quando as partículas são pressionadas juntas e aquecidas, os átomos nos pontos de contato ficam agitados e começam a se mover através das fronteiras das partículas.

Esse movimento atômico fecha as lacunas, ou poros, entre as partículas. Os pontos de contato crescem em "pontes", eliminando gradualmente os vazios e aumentando a densidade e a resistência do material.

O Papel do Calor e da Pressão

O calor fornece a energia térmica necessária para ativar a difusão atômica. Ele energiza os átomos, permitindo que quebrem suas ligações e se movam.

A pressão serve para compactar o pó, garantindo que as partículas estejam em contato íntimo. Essa proximidade é essencial para que a difusão ocorra de forma eficaz em suas superfícies.

Por Que Não Apenas Derreter?

A sinterização é frequentemente o método preferido ou o único viável para materiais com pontos de fusão excepcionalmente altos, como tungstênio e molibdênio. Derreter esses materiais consome muita energia e é difícil de controlar.

Além disso, a sinterização permite a criação de peças de "quase forma final" (near-net-shape), que requerem pouca ou nenhuma finalização ou usinagem. Isso reduz significativamente o desperdício e os custos de produção, especialmente para componentes complexos.

As Três Etapas de um Ciclo Típico de Sinterização

A maioria dos processos industriais de sinterização segue uma progressão clara de três estágios, do pó solto ao componente sólido finalizado.

Etapa 1: Formação da Peça "Verde"

Primeiro, o pó do material principal é misturado com um agente de ligação temporário, como cera ou um polímero. Essa mistura é então compactada em um molde para formar a forma desejada.

Esta peça inicial e frágil é conhecida como peça "verde". Ela tem a geometria correta, mas carece da resistência mecânica do produto final.

Etapa 2: Remoção do Agente de Ligação (Desenceramento)

A peça verde é colocada em um forno e aquecida a uma temperatura relativamente baixa. Durante esta fase, o agente de ligação é sistematicamente queimado ou evaporado.

Isso deixa uma estrutura porosa composta apenas pelas partículas do material principal, agora prontas para a fase final de fusão.

Etapa 3: Fusão em Alta Temperatura

A temperatura é aumentada para o ponto de sinterização específico do material. Aqui, a difusão atômica acelera e as partículas se fundem. Isso pode ocorrer de duas maneiras principais:

- Sinterização em Estado Sólido: As partículas do material principal se ligam diretamente umas às outras em suas superfícies.

- Sinterização em Fase Líquida: Um material secundário com um ponto de fusão mais baixo é incluído na mistura de pó. Esse material derrete, flui para os poros e atua como um cimento para ligar as partículas principais.

Compreendendo as Compensações e Características Principais

Embora poderosa, a sinterização produz peças com propriedades distintas e requer um controle cuidadoso do processo para evitar defeitos.

Porosidade Inerente

Peças sinterizadas quase sempre retêm um certo grau de micro-porosidade. Embora isso possa ser uma limitação para aplicações que exigem densidade perfeita, também pode ser uma característica desejada para peças como mancais autolubrificantes, onde os poros retêm óleo.

O Risco de Sinterização Defeituosa

O controle adequado da temperatura e do tempo é fundamental. A sub-sinterização ocorre quando o calor é insuficiente, resultando em ligações fracas e uma peça frágil. A sobre-sinterização ocorre quando a temperatura é muito alta, o que pode causar abaulamento, distorção ou fusão indesejada.

A Importância do Controle da Atmosfera

Muitos processos de sinterização são realizados em uma atmosfera controlada, como um forno a vácuo. A remoção de gases atmosféricos como o oxigênio evita a oxidação e outras reações químicas indesejadas que poderiam comprometer a resistência e a integridade do componente final.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização não é uma solução única para todos. Seu valor está diretamente ligado aos requisitos específicos do material e da peça final.

- Se o seu foco principal é a produção em massa econômica de peças complexas: A sinterização é uma escolha principal para criar componentes de quase forma final, como engrenagens, pinhões e polias, com desperdício e pós-processamento mínimos.

- Se o seu foco principal é trabalhar com materiais de alto desempenho e alto ponto de fusão: A sinterização é frequentemente o único método de fabricação prático para materiais como tungstênio, molibdênio e muitas cerâmicas avançadas.

- Se o seu foco principal é criar peças com porosidade controlada: A sinterização é capaz de forma única de projetar níveis específicos de porosidade para aplicações como filtros e componentes autolubrificantes.

Em última análise, a sinterização fornece um método poderoso e preciso para transformar pós simples em componentes complexos e de alto desempenho.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo do Processo | Fundir materiais em pó em uma peça sólida sem liquefação total. |

| Mecanismo Central | Difusão atômica através das fronteiras das partículas, impulsionada pelo calor. |

| Materiais Principais | Metais (ex: tungstênio, molibdênio) e cerâmicas com alto ponto de fusão. |

| Vantagem Principal | Cria peças complexas de quase forma final com desperdício mínimo. |

| Aplicações Típicas | Engrenagens, filtros, mancais e componentes industriais de alto desempenho. |

Pronto para alavancar a sinterização para as necessidades de produção de materiais do seu laboratório?

A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis necessários para processos avançados de sinterização. Se você está desenvolvendo novas ligas de alto desempenho, componentes cerâmicos ou peças metálicas complexas, nossa experiência e produtos confiáveis garantem que seus ciclos de sinterização sejam controlados, eficientes e bem-sucedidos.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas aplicações específicas de sinterização e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Quanta força uma prensa hidráulica pode exercer? Compreendendo seu imenso poder e limites de design.

- O que faz uma prensa térmica hidráulica? Alcança Pressão Consistente em Escala Industrial para Produção de Alto Volume

- O que é uma prensa hidráulica quente? Aproveite o Calor e a Pressão para Manufatura Avançada

- Por que as prensas hidráulicas são perigosas de operar? Descubra os Riscos Silenciosos e Enganosos

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação