Em sua essência, um forno de plasma é um dispositivo industrial que utiliza um fluxo de gás ionizado — conhecido como plasma — para atingir temperaturas extremamente altas. Ao contrário dos fornos convencionais que queimam combustível, um forno de plasma usa eletricidade para superaquecer um gás, criando um jato ou arco de plasma controlado e de alta energia, capaz de derreter, gaseificar ou vaporizar praticamente qualquer material.

Um forno de plasma deve ser entendido não apenas como um forno mais quente, mas como uma ferramenta fundamentalmente diferente para o processamento de materiais. Seu valor reside em sua capacidade de fornecer temperaturas ultra-altas precisamente controladas, sem subprodutos de combustão, tornando-o ideal para tarefas impossíveis para métodos convencionais.

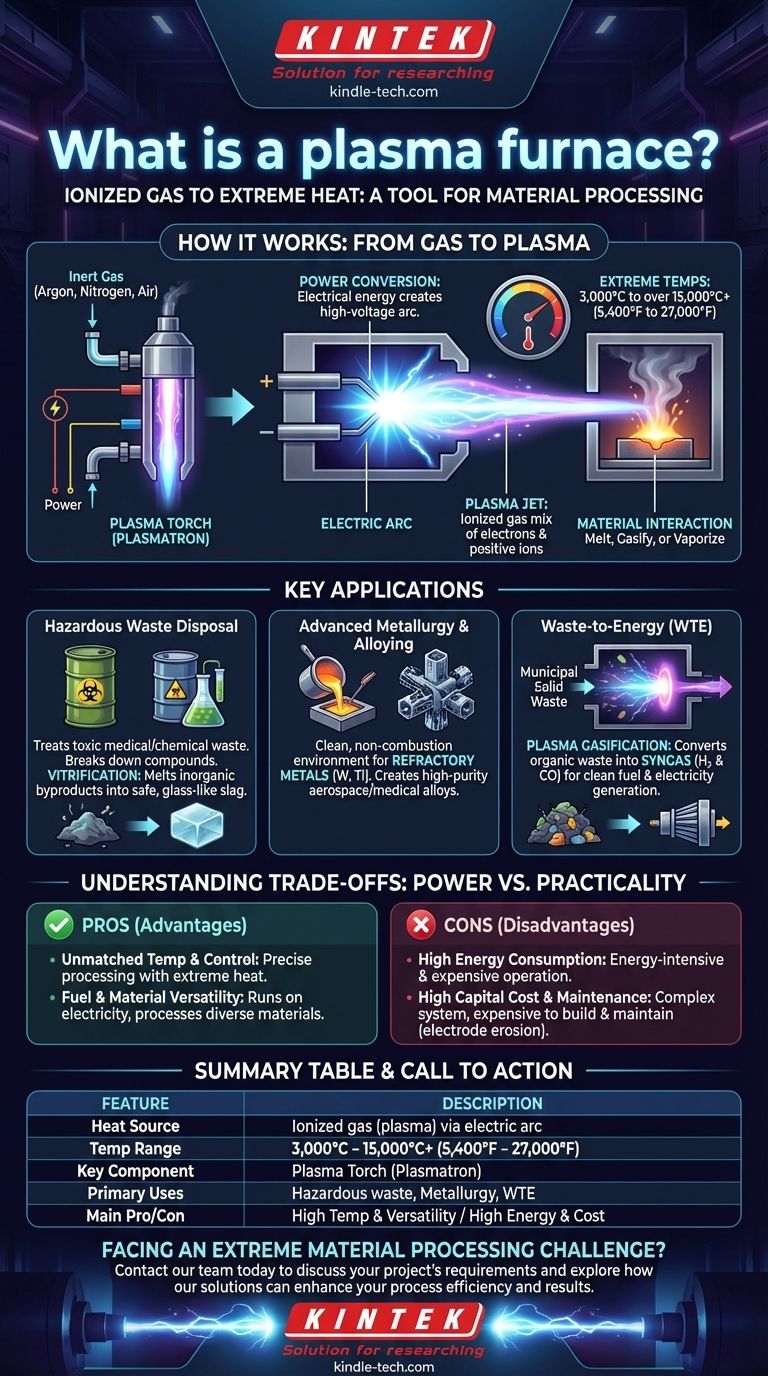

Como Funciona um Forno de Plasma: Do Gás ao Plasma

A operação de um forno de plasma concentra-se em sua capacidade de gerar e sustentar um arco de plasma estável, que atua como a principal fonte de calor. Este processo é limpo, potente e altamente controlável.

A Tocha de Plasma: O Coração do Sistema

O componente chave do forno é a tocha de plasma, às vezes chamada de plasmatron. Este dispositivo é responsável por converter energia elétrica em energia térmica, criando plasma.

Criando o Arco de Plasma

Dentro da tocha, um gás inerte como argônio, nitrogênio ou até mesmo ar é forçado através de um canal estreito contendo dois eletrodos. Uma corrente elétrica de alta voltagem é passada entre esses eletrodos, criando um poderoso arco elétrico.

Este arco intenso remove elétrons dos átomos de gás, um processo chamado ionização. A mistura resultante de elétrons livres e íons positivos é o plasma — um estado distinto da matéria.

Atingindo Temperaturas Extremas

À medida que o plasma se forma, sua resistência elétrica gera imenso calor, com temperaturas dentro do arco atingindo de 3.000°C a mais de 15.000°C (5.400°F a 27.000°F). Isso é significativamente mais quente do que a chama em um forno de combustível fóssil.

Interação com o Material

O plasma superaquecido é direcionado para fora da tocha como um jato ou arco e apontado para o material alvo. A intensa transferência de energia térmica derrete, gaseifica ou altera quimicamente a substância dentro da câmara do forno.

Principais Aplicações: Onde os Fornos de Plasma se Destacam

As capacidades únicas dos fornos de plasma os tornam essenciais para processos industriais especializados e de alto valor que exigem condições extremas.

Descarte de Resíduos Perigosos

A tecnologia de plasma é excepcionalmente eficaz para tratar resíduos perigosos, como resíduos médicos, amianto ou lodo químico. O calor extremo decompõe compostos tóxicos complexos em seus elementos básicos.

O processo frequentemente resulta em vitrificação, onde os subprodutos inorgânicos são derretidos em uma escória estável, não lixiviável e semelhante a vidro, imobilizando com segurança metais pesados e outros materiais perigosos.

Metalurgia Avançada e Ligas

Os fornos de plasma fornecem um ambiente limpo e sem combustão, ideal para derreter metais refratários com pontos de fusão muito altos, como tungstênio e titânio. Essa pureza é crítica para a criação de ligas de alto desempenho para as indústrias aeroespacial e médica.

Produção de Resíduos para Energia (WTE)

Quando usados para processar resíduos sólidos urbanos ou outros materiais orgânicos, ocorre um processo conhecido como gaseificação por plasma. O calor intenso decompõe os resíduos em um gás sintético, ou gás de síntese, que é rico em hidrogênio e monóxido de carbono e pode ser usado como combustível limpo para gerar eletricidade.

Compreendendo as Compensações: Potência vs. Praticidade

Embora potente, a tecnologia de plasma não é uma solução universal. Sua adoção é governada por um conjunto claro de vantagens e desafios operacionais significativos.

Vantagem: Temperatura e Controle Incomparáveis

O principal benefício é a capacidade de atingir temperaturas muito além dos limites da combustão química. Esse calor pode ser precisamente controlado ajustando a entrada elétrica, permitindo um processamento de material finamente ajustado.

Vantagem: Versatilidade de Combustível e Material

Os fornos de plasma são agnósticos em relação ao combustível, funcionando com eletricidade em vez de combustíveis fósseis específicos. Eles também são agnósticos em relação ao material, capazes de processar quase qualquer tipo de material de alimentação, desde metais sólidos até lodo líquido.

Desvantagem: Alto Consumo de Energia

Gerar e sustentar plasma é um processo que consome muita energia. O alto consumo de eletricidade torna os fornos de plasma significativamente mais caros de operar do que os fornos convencionais para aplicações de aquecimento em massa.

Desvantagem: Alto Custo de Capital e Manutenção

Os fornos de plasma são sistemas complexos e caros de construir. Os eletrodos dentro da tocha de plasma estão sujeitos a condições extremas e se desgastam com o tempo, exigindo manutenção regular e cara.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente do equilíbrio entre a necessidade de desempenho e os custos operacionais.

- Se o seu foco principal é a neutralização de resíduos perigosos: O plasma oferece eficácia incomparável na destruição de compostos tóxicos e na obtenção de encapsulamento permanente e seguro por meio da vitrificação.

- Se o seu foco principal é a produção de ligas de alta pureza ou refratárias: O ambiente limpo, ultra-quente e controlável de um forno de plasma é uma vantagem tecnológica distinta.

- Se o seu foco principal é o derretimento de materiais a granel com baixos custos operacionais: Um forno de combustão convencional ou forno a arco elétrico continua sendo a escolha mais econômica e prática para a maioria das aplicações padrão.

Em última análise, um forno de plasma é um instrumento especializado para resolver desafios extremos de materiais, onde suas capacidades únicas justificam seu significativo investimento em energia e capital.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Fonte de Calor Primária | Gás ionizado (plasma) criado por um arco elétrico |

| Faixa de Temperatura Típica | 3.000°C a mais de 15.000°C (5.400°F a 27.000°F) |

| Componente Chave | Tocha de Plasma (Plasmatron) |

| Aplicações Primárias | Descarte de resíduos perigosos, metalurgia avançada, conversão de resíduos em energia (gaseificação) |

| Principal Vantagem | Temperatura e controle inigualáveis; versatilidade de combustível/material |

| Principal Desvantagem | Alto consumo de energia e custo de capital |

Enfrentando um desafio extremo de processamento de materiais?

Se o seu trabalho envolve a neutralização de resíduos perigosos, a criação de ligas de alta pureza ou a gaseificação avançada, as capacidades únicas de um forno de plasma podem ser a sua solução. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para aplicações industriais e de pesquisa exigentes.

Nossos especialistas podem ajudá-lo a determinar se um forno de plasma é a ferramenta certa para seus objetivos específicos. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e explorar como nossas soluções podem aumentar a eficiência e os resultados do seu processo.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes

- Qual é o propósito de um forno de laboratório? Alcançar Processamento Preciso de Alta Temperatura

- Qual é a diferença entre uma estufa e um forno em um laboratório? Escolha a Ferramenta Certa para as Necessidades de Calor do Seu Laboratório

- Qual é a utilidade de um forno mufla elétrico? Obtenha Processamento Puro e de Alta Temperatura

- O que é um forno mufla elétrico? Alcance Pureza e Uniformidade Térmica Incomparáveis