Em sua essência, a brasagem é usada para criar juntas fortes, permanentes e frequentemente à prova de vazamentos entre duas ou mais peças metálicas. Este processo altamente versátil é crítico na fabricação de tudo, desde componentes aeroespaciais complexos e motores automotivos até sistemas HVAC comuns e dispositivos médicos delicados. A brasagem utiliza um metal de enchimento que derrete a uma temperatura mais baixa do que os metais base, permitindo que ele una as peças sem derretê-las e distorcê-las.

A razão essencial para escolher a brasagem é sua capacidade de unir metais dissimilares, peças de parede fina e montagens complexas com juntas limpas e fortes — cenários onde o calor intenso e localizado da soldagem seria prejudicial ou impraticável.

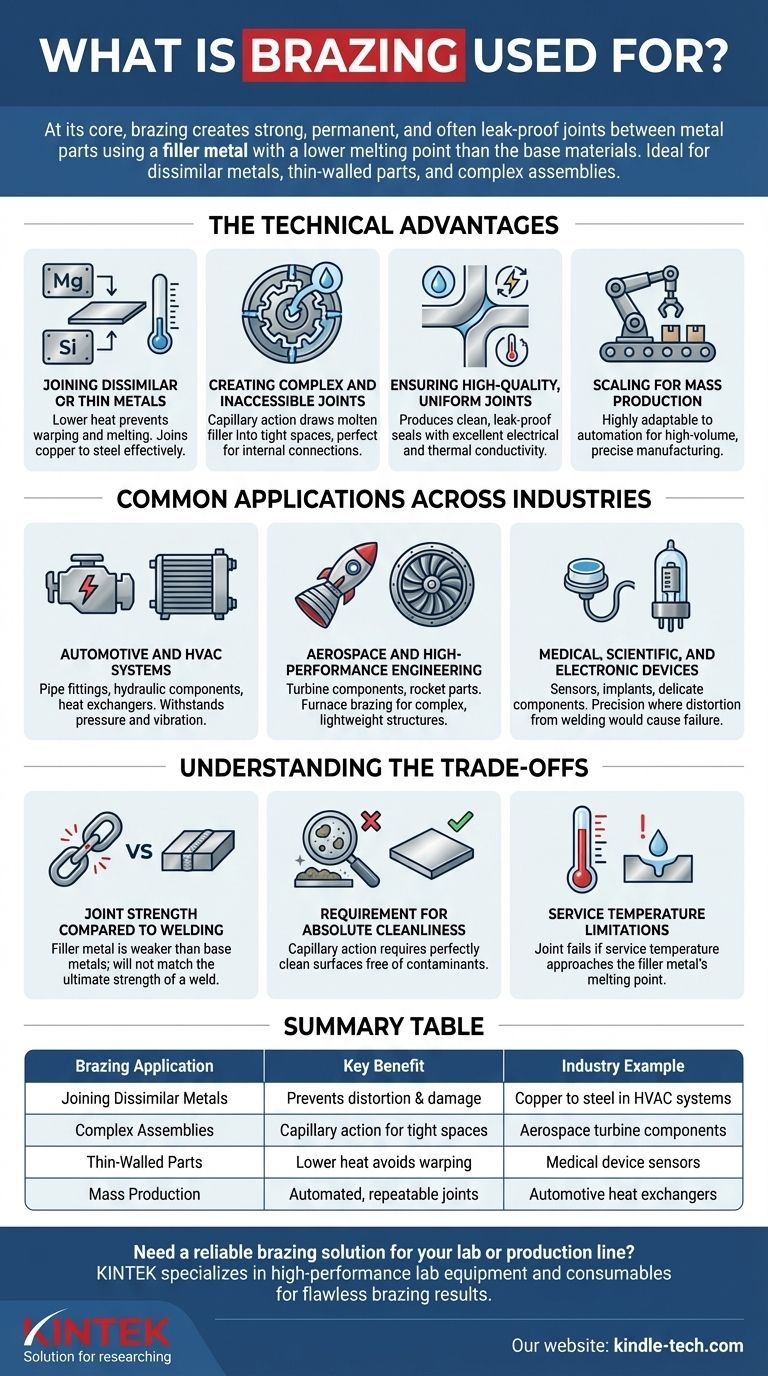

Por Que Escolher a Brasagem? As Vantagens Técnicas

A brasagem é selecionada para desafios de engenharia específicos onde suas características únicas oferecem uma clara vantagem sobre outros métodos de união, como soldagem ou solda. Seu valor reside na combinação de resistência, precisão e versatilidade de materiais.

União de Metais Dissimilares ou Finos

A brasagem opera em temperaturas abaixo do ponto de fusão dos materiais base que estão sendo unidos.

Este processo de menor calor é crítico para unir tubos ou chapas de parede fina que se deformariam ou derreteriam sob o alto calor da soldagem. É também um dos métodos mais eficazes para unir metais dissimilares, como cobre a aço, o que pode ser muito difícil de soldar.

Criação de Juntas Complexas e Inacessíveis

A brasagem depende da ação capilar, onde o metal de enchimento fundido é atraído para a fenda justa entre as peças base.

Este fenômeno permite que a brasagem crie juntas completas e uniformes em áreas que são inacessíveis a um maçarico de solda, como conexões internas profundas. É excepcionalmente adequada para montagens com um grande número de juntas, pois todas podem ser feitas simultaneamente em um forno.

Garantia de Juntas Uniformes e de Alta Qualidade

O processo produz naturalmente juntas limpas e lisas com mínima necessidade de acabamento secundário.

Como o metal de enchimento flui por toda a superfície da junta, ele cria uma vedação forte e à prova de vazamentos. Materiais como ligas de brasagem à base de cobre também fornecem excelente condutividade elétrica e térmica, tornando o processo ideal para componentes eletrônicos e trocadores de calor.

Escala para Produção em Massa

A brasagem é altamente adaptável à automação para fabricação de alto volume.

Máquinas de brasagem automáticas podem ser programadas para produzir grandes quantidades de componentes com tolerâncias precisas e alta repetibilidade, tornando-a uma solução econômica para indústrias como automotiva e HVAC.

Aplicações Comuns em Diversas Indústrias

Os benefícios técnicos da brasagem a tornam um processo fundamental em inúmeros campos de alta exigência e orientados para a precisão.

Sistemas Automotivos e HVAC

Essas indústrias dependem da brasagem para componentes que devem suportar pressão e vibração.

Exemplos comuns incluem conexões de tubos, componentes hidráulicos, trocadores de calor e outras peças de montagem de motor e refrigeração. A natureza à prova de vazamentos de uma junta brasada é essencial para essas aplicações.

Engenharia Aeroespacial e de Alto Desempenho

Na indústria aeroespacial, a confiabilidade é inegociável. A brasagem é usada para componentes de turbinas a gás industriais, peças de motores de foguete e outras montagens críticas.

A brasagem em forno, em particular, é usada para unir estruturas complexas e leves que devem funcionar sob temperaturas e tensões extremas.

Dispositivos Médicos, Científicos e Eletrônicos

Precisão e integridade do material são primordiais nesses campos.

A brasagem é usada para montar sensores delicados, implantes médicos, tubos de vácuo e componentes eletromecânicos onde a distorção da soldagem causaria falha.

Compreendendo as Desvantagens

Embora poderosa, a brasagem não é a solução para todos os problemas de união de metais. Compreender objetivamente suas limitações é fundamental para usá-la corretamente.

Resistência da Junta Comparada à Soldagem

A resistência de uma junta brasada é determinada pelo metal de enchimento, que é mais fraco que os metais base.

Embora uma junta brasada projetada corretamente seja excepcionalmente forte e muitas vezes exceda as necessidades da aplicação, ela não corresponderá à resistência máxima de uma junta soldada executada corretamente, que pode ser tão forte quanto os próprios metais base.

Exigência de Limpeza Absoluta

O sucesso da brasagem depende inteiramente da ação capilar, que só funciona em superfícies perfeitamente limpas.

Quaisquer óleos, óxidos ou contaminantes nos metais base impedirão o fluxo e a ligação do metal de enchimento, levando a uma junta falha. Isso requer um processo de limpeza completo e muitas vezes em várias etapas antes da brasagem.

Limitações de Temperatura de Serviço

Uma junta brasada perderá sua resistência e falhará se a temperatura de serviço do componente se aproximar muito do ponto de fusão do metal de enchimento.

Isso torna a brasagem inadequada para aplicações que operarão em ambientes de temperatura muito alta, onde uma junta soldada seria necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de união correto exige que se combine os pontos fortes do método com o resultado mais crítico do seu projeto.

- Se seu foco principal é unir metais dissimilares ou seções finas: A brasagem é frequentemente superior à soldagem porque suas temperaturas mais baixas evitam danos e distorções aos materiais de base.

- Se seu foco principal é criar montagens complexas com múltiplas juntas: O uso da ação capilar na brasagem é ideal para criar juntas uniformes em espaços apertados e em grandes áreas simultaneamente em um único ciclo de forno.

- Se seu foco principal é a máxima resistência da junta para um design simples: Uma solda executada corretamente pode ser uma escolha melhor, pois sua resistência é limitada apenas pelos metais de base, e não por um enchimento mais fraco.

Compreender esses princípios fundamentais permite que você selecione a brasagem não apenas como um método de união, mas como uma solução de engenharia precisa.

Tabela Resumo:

| Aplicação de Brasagem | Principal Benefício | Exemplo da Indústria |

|---|---|---|

| União de Metais Dissimilares | Previne distorção e danos | Cobre a aço em sistemas HVAC |

| Montagens Complexas | Ação capilar para espaços apertados | Componentes de turbinas aeroespaciais |

| Peças de Parede Fina | Menor calor evita empenamento | Sensores de dispositivos médicos |

| Produção em Massa | Juntas automatizadas e repetíveis | Trocadores de calor automotivos |

Precisa de uma solução de brasagem confiável para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, fornecendo as ferramentas e materiais precisos necessários para resultados de brasagem impecáveis. Seja para unir metais dissimilares em P&D ou para escalar montagens complexas, nossa experiência garante juntas fortes e à prova de vazamentos sempre. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e fabricação!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo