Para fundidos grandes, o tratamento térmico mais comum e frequentemente exigido é uma forma de recozimento, especificamente para alívio de tensões. Este processo é crucial para mitigar as imensas tensões internas que se desenvolvem durante o resfriamento de uma peça metálica grande e espessa. No entanto, o processo específico necessário depende inteiramente da liga e das propriedades mecânicas finais exigidas para a aplicação.

O desafio central com fundidos grandes não é apenas alcançar a dureza, mas gerenciar as tensões internas inevitáveis e a microestrutura inconsistente causadas pelo resfriamento desigual. Portanto, o objetivo principal do tratamento térmico é restaurar a uniformidade e a estabilidade, com tratamentos subsequentes usados para desenvolver atributos de desempenho específicos.

Por Que Fundidos Grandes Apresentam um Desafio Único

Para selecionar o tratamento térmico correto, você deve primeiro entender os problemas inerentes que surgem ao fundir componentes metálicos grandes. A massa pura e a espessura variável são a causa raiz desses problemas.

O Problema do Resfriamento Desigual

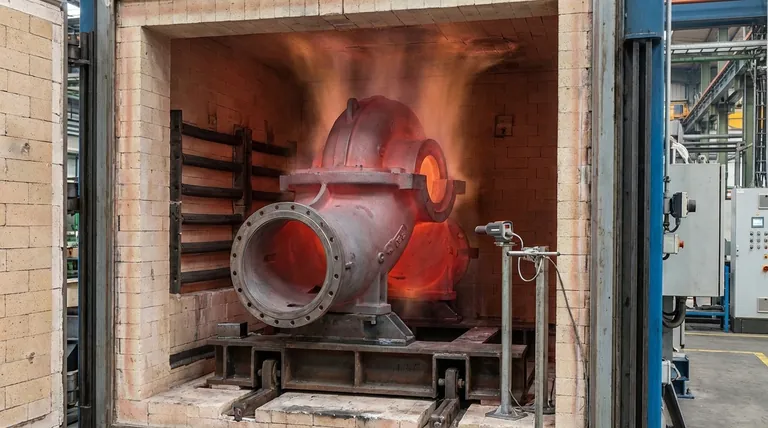

A superfície externa de um fundido grande esfria e solidifica muito mais rápido do que seu núcleo isolado e fundido.

Essa diferença de temperatura, ou gradiente térmico, através da seção transversal da peça é a fonte de quase todos os problemas subsequentes.

Tensão Interna e Suas Consequências

À medida que diferentes seções do fundido esfriam e encolhem em taxas diferentes, elas puxam umas contra as outras. Isso cria imensas tensões internas que ficam presas no material.

Sem tratamento, essas tensões podem levar à distorção com o tempo, durante a usinagem, ou até mesmo causar rachaduras espontâneas e falha catastrófica.

Microestrutura Inconsistente

A taxa de resfriamento dita a estrutura cristalina final (microestrutura) do metal.

Uma superfície de resfriamento rápido terá uma estrutura de grão diferente, muitas vezes mais fina, do que o núcleo de resfriamento lento. Isso resulta em um componente com propriedades mecânicas inconsistentes, como dureza e resistência, de fora para dentro.

Principais Processos de Tratamento Térmico para Fundidos Grandes

Os tratamentos térmicos são ciclos controlados de aquecimento e resfriamento projetados para manipular a microestrutura do metal e resolver os problemas acima. Eles são tipicamente realizados em fornos grandes e precisamente controlados.

Recozimento (Alívio de Tensão): A Etapa Fundamental

O recozimento é o processo mais fundamental para fundidos grandes. O componente é aquecido a uma temperatura específica, mantido nessa temperatura para permitir que toda a peça se equalize e, em seguida, resfriado muito lentamente dentro do forno.

Esse ciclo lento e controlado permite que a estrutura cristalina interna do metal se realinhe, relaxando e eliminando efetivamente as tensões internas presas. Também amolece o metal, melhora a ductilidade e cria uma microestrutura uniforme, o que auxilia significativamente na usinagem subsequente.

Normalização: Refinando a Estrutura do Grão

A normalização é semelhante ao recozimento, mas envolve uma fase de resfriamento mais rápida, tipicamente removendo a peça do forno e deixando-a resfriar ao ar livre.

Esse resfriamento moderadamente mais rápido produz uma estrutura de grão mais refinada e uniforme em comparação com um estado recozido. O resultado é um fundido com maior resistência e dureza do que um que foi recozido, ao mesmo tempo que alivia a maioria das tensões internas.

Têmpera e Revenimento: Para Máxima Resistência e Dureza

Este é um processo de duas etapas usado para aplicações de alto desempenho. Primeiro, o fundido é aquecido e depois resfriado rapidamente, ou temperado, em um meio líquido como água, óleo ou uma solução polimérica.

A têmpera congela uma microestrutura muito dura e quebradiça (como martensita no aço) no lugar. Como esse estado é muito quebradiço para a maioria dos usos, é imediatamente seguido pelo revenimento — reaquecer a peça a uma temperatura mais baixa para reduzir a fragilidade e conferir um nível específico de tenacidade.

Entendendo os Compromissos

A escolha de um tratamento térmico é uma decisão de engenharia com compromissos claros. Nenhum processo único é universalmente "o melhor".

Custo vs. Desempenho

A complexidade e o tempo ditam o custo. Um simples recozimento de alívio de tensão é o menos caro. Processos de múltiplas etapas, como têmpera e revenimento, exigem mais tempo de forno, equipamentos especializados e risco, tornando-os significativamente mais caros.

O Risco de Distorção e Rachaduras

Tratamentos agressivos, especialmente a têmpera, introduzem um alto grau de choque térmico. Para geometrias grandes e complexas, isso pode fazer com que a peça se deforme ou até rache durante o processo. Esse risco deve ser cuidadosamente gerenciado por meio do controle do processo e é uma das principais razões pelas quais o recozimento ou a normalização são frequentemente preferidos.

Considerações de Usinabilidade

O tratamento térmico afeta diretamente a facilidade com que o material pode ser cortado.

- O recozimento cria o estado mais macio e mais facilmente usinável.

- A normalização resulta em um material ligeiramente mais duro que ainda é facilmente usinável.

- Peças temperadas e revenidas podem ser extremamente duras e difíceis ou impossíveis de usinar, exigindo frequentemente operações de retificação especializadas.

Selecionando o Processo Correto para Sua Aplicação

Sua escolha deve ser orientada pelo uso final do componente e pelo plano de fabricação.

- Se seu foco principal for estabilidade dimensional e usinabilidade: O Recozimento de Alívio de Tensão é a primeira etapa essencial para garantir que a peça não se deforme durante a usinagem e seja fácil de trabalhar.

- Se seu foco principal for um bom equilíbrio entre resistência e tenacidade: A Normalização proporciona uma melhoria significativa nas propriedades mecânicas em relação ao estado fundido sem o alto risco e custo da têmpera líquida.

- Se seu foco principal for dureza máxima e resistência ao desgaste: A Têmpera e Revenimento é o caminho necessário, mas deve ser cuidadosamente planejado para levar em conta o alto risco de distorção e a dificuldade da usinagem final.

Em última análise, o tratamento térmico correto transforma um fundido bruto de um objeto inconsistente e instável em um componente de engenharia confiável.

Tabela Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Recozimento (Alívio de Tensão) | Eliminar tensões internas | Estabilidade dimensional, usinabilidade aprimorada |

| Normalização | Refinar a estrutura do grão | Resistência e tenacidade equilibradas |

| Têmpera & Revenimento | Maximizar dureza e resistência ao desgaste | Alta resistência, tenacidade controlada |

Garanta que seus fundidos grandes atendam às especificações exatas com as soluções de tratamento térmico de precisão da KINTEK.

Somos especializados em fornecer fornos de laboratório avançados e consumíveis adaptados para processos de recozimento, normalização e têmpera. Nossos equipamentos oferecem controle preciso de temperatura e aquecimento uniforme — críticos para gerenciar tensões, refinar a microestrutura e alcançar as propriedades mecânicas que sua aplicação exige.

Se você atua nos setores aeroespacial, automotivo ou de máquinas pesadas, a KINTEK ajuda você a transformar fundidos brutos em componentes confiáveis e de alto desempenho.

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir a solução de tratamento térmico certa para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a diferença entre forno mufla e estufa de ar quente? Escolha a Ferramenta de Aquecimento Certa para o Seu Laboratório

- O que é um forno usado no laboratório? Seu Guia para Precisão em Altas Temperaturas

- Qual é o uso do forno mufla em um laboratório de química? Obter Processamento de Materiais de Alta Temperatura Preciso

- Qual é a capacidade térmica de um forno mufla? Compreendendo a Massa Térmica para um Desempenho Ótimo

- Qual é a faixa de operação de um forno mufla? Desvende a chave para suas tarefas de alta temperatura