Em sua essência, CVD significa Deposição Química a Vapor (Chemical Vapor Deposition). É um processo altamente controlado onde precursores químicos voláteis em estado gasoso reagem ou se decompõem na superfície de um objeto aquecido — chamado substrato — para formar um filme fino sólido e de alto desempenho. Este método cria um revestimento que é quimicamente ligado à superfície, tornando-o excepcionalmente durável.

A Deposição Química a Vapor não é como pintar uma superfície; é mais como cultivar uma nova pele funcional diretamente sobre um objeto. Ao usar gases reativos e calor intenso dentro de uma câmara de vácuo, o processo cria um revestimento extremamente puro e duro que se torna parte integrante do próprio item.

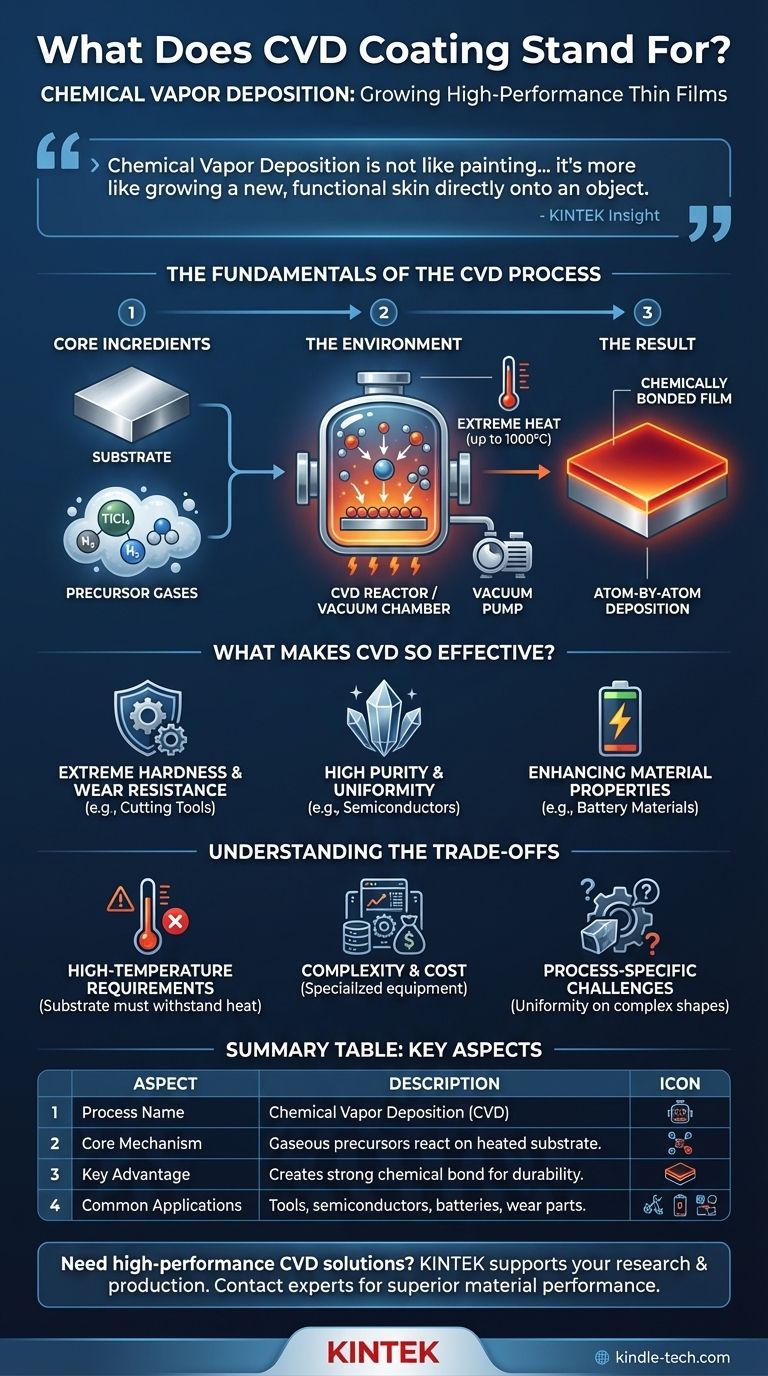

Os Fundamentos do Processo CVD

Para entender o CVD, é útil dividi-lo em seus componentes essenciais: os ingredientes, o ambiente e a reação final. Este é um processo de fabricação executado em nível microscópico.

Os Ingredientes Principais: Substrato e Precursores

Um processo CVD começa com dois componentes chave. O primeiro é o substrato, que é o objeto ou material a ser revestido.

O segundo é um conjunto de gases precursores. Estes são compostos voláteis que contêm os elementos necessários para o revestimento final. Por exemplo, para criar um revestimento de Nitreto de Titânio (TiN), gases como Tetracloreto de Titânio (TiCl₄), Nitrogênio (N₂) e Hidrogênio (H₂) são introduzidos na câmara.

O Ambiente: Calor Extremo e Vácuo

Todo o processo ocorre dentro de um reator CVD ou câmara selada, tipicamente sob vácuo. O vácuo é fundamental para garantir a pureza do revestimento, removendo quaisquer gases indesejados que possam causar contaminação.

O substrato é então aquecido a temperaturas muito altas, muitas vezes até 1000°C (1832°F). Esse calor intenso fornece a energia necessária para desencadear as reações químicas.

O Resultado: Um Filme Quimicamente Ligado

Assim que os gases precursores entram em contato com o substrato quente, eles reagem ou se decompõem em sua superfície. Essa reação química deposita um filme fino e sólido átomo por átomo, criando uma camada densa e uniforme.

Crucialmente, esta nova camada é quimicamente ligada ao substrato. Ela não está meramente assentada por cima; tornou-se uma parte permanente e integrada da superfície, que é a fonte de sua notável durabilidade.

O Que Torna um Revestimento CVD Tão Eficaz?

As condições específicas do processo CVD conferem propriedades únicas e valiosas aos revestimentos resultantes. Esses atributos o tornam indispensável em indústrias exigentes, da aeroespacial à eletrônica.

Dureza Extrema e Resistência ao Desgaste

Muitos revestimentos CVD, como Carbeto de Titânio (TiC) e Nitreto de Titânio (TiN), são excepcionalmente duros e resistentes ao desgaste. Isso os torna ideais para prolongar a vida útil de ferramentas de corte, brocas e outros componentes industriais sujeitos a atrito intenso.

Alta Pureza e Uniformidade

Como é um processo em fase gasosa conduzido a vácuo, o CVD pode produzir revestimentos de pureza extremamente alta. O método de deposição permite uma espessura muito uniforme e controlada sobre a superfície do substrato, o que é fundamental para aplicações em semicondutores e óptica.

Melhorando as Propriedades do Material

O CVD não serve apenas para criar superfícies duras. É uma ferramenta versátil para aprimorar as propriedades fundamentais de um material. Por exemplo, aplicar um revestimento fino de carbono a materiais de bateria como LiFePO₄ pode melhorar drasticamente sua densidade de potência e vida útil do ciclo.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o CVD não é uma solução universal. Sua natureza exigente cria limitações e compensações específicas que devem ser consideradas.

Requisitos de Alta Temperatura

A principal limitação do CVD é o calor extremo envolvido. O material do substrato deve ser capaz de suportar as altas temperaturas de reação sem derreter, deformar ou perder suas propriedades essenciais. Isso torna o CVD inadequado para muitos plásticos, metais com baixo ponto de fusão e componentes sensíveis ao calor.

Complexidade e Custo

O CVD requer equipamentos especializados, incluindo câmaras de vácuo, sistemas de fornecimento de gás precisos e elementos de aquecimento de alta potência. A necessidade de manusear com segurança gases precursores voláteis e, por vezes, perigosos, aumenta a complexidade operacional e o custo, tornando-o um processo mais caro do que métodos de revestimento mais simples.

Desafios Específicos do Processo

A natureza da reação em fase gasosa significa que alcançar um revestimento perfeitamente uniforme em formas altamente complexas com canais internos ou superfícies ocultas pode ser desafiador. O processo deve ser cuidadosamente ajustado para cada geometria de peça específica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de revestimento depende inteiramente dos requisitos de desempenho e da natureza do componente a ser revestido. O CVD é uma ferramenta especializada para aplicações de alto valor.

- Se o seu foco principal é dureza máxima e resistência ao desgaste: O CVD é um padrão da indústria para peças que podem suportar altas temperaturas, como ferramentas de corte de metal e moldes industriais.

- Se o seu foco principal é criar um filme funcional de alta pureza: O CVD é essencial na fabricação de semicondutores e em aplicações avançadas de energia, como baterias e células solares.

- Se o seu foco principal é adesão e integração absolutas: A ligação química formada pelo CVD é superior à maioria dos métodos de revestimento mecânico, tornando-o ideal quando a delaminação não pode ser tolerada.

Em última análise, a Deposição Química a Vapor é uma tecnologia fundamental para projetar materiais com propriedades que são inatingíveis em sua forma maciça.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Nome do Processo | Deposição Química a Vapor (CVD) |

| Mecanismo Central | Precursores gasosos reagem em um substrato aquecido para formar um filme sólido. |

| Vantagem Principal | Cria uma forte ligação química com o substrato para uma durabilidade excepcional. |

| Aplicações Comuns | Ferramentas de corte, semicondutores, baterias e componentes resistentes ao desgaste. |

Precisa de uma solução de revestimento de alto desempenho para o seu equipamento de laboratório ou componentes? O processo CVD pode fornecer a dureza extrema, pureza e adesão que sua pesquisa ou produção exigem. A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para apoiar suas necessidades de revestimento e ciência dos materiais. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a temperatura da deposição química de vapor? Descubra o Processo Certo para a Sua Aplicação

- Por que um banho de água com temperatura constante é usado para o armazenamento de precursores em CVD? Alcançar deposição estável de SiC nanocristalino

- Qual é a tensão em filmes pulverizados catodicamente? Dominando o Controle de Tensão para a Durabilidade do Filme

- Qual é a vantagem da deposição de filmes finos baseada em pulverização catódica? Adesão Superior e Versatilidade para Filmes de Alta Qualidade

- Como funciona o processo de Deposição Química em Fase Vapor (CVD)? Domine os Princípios de Revestimento de Filmes Finos

- O que é o processo de deposição física? Um Guia para Revestimento de Filmes Finos de Alta Pureza

- Como os barcos de porcelana e os tubos de quartzo funcionam na CVD de BN? Otimize a Eficiência do Seu Revestimento de Nitreto de Boro

- Descreva a estrutura de uma câmara de processo usada para CVD de Plasma de Alta Densidade (HDP-CVD)? Principais Características de Design Explicadas