A necessidade de cerâmicas altamente especializadas em fornos de hidrogênio de alta temperatura decorre de uma combinação punitiva de três fatores ambientais distintos. Essas placas devem suportar simultaneamente ciclos térmicos extremos, estresse mecânico constante do transporte de peças e ataque químico agressivo da severa atmosfera redutora de hidrogênio.

O desafio principal não é apenas sobreviver ao calor ou à pressão, mas sim lidar com um ambiente rico em hidrogênio que mina ativamente a estrutura interna da cerâmica, tornando-a vulnerável a falhas mecânicas e térmicas de maneiras que não ocorrem em fornos convencionais a ar.

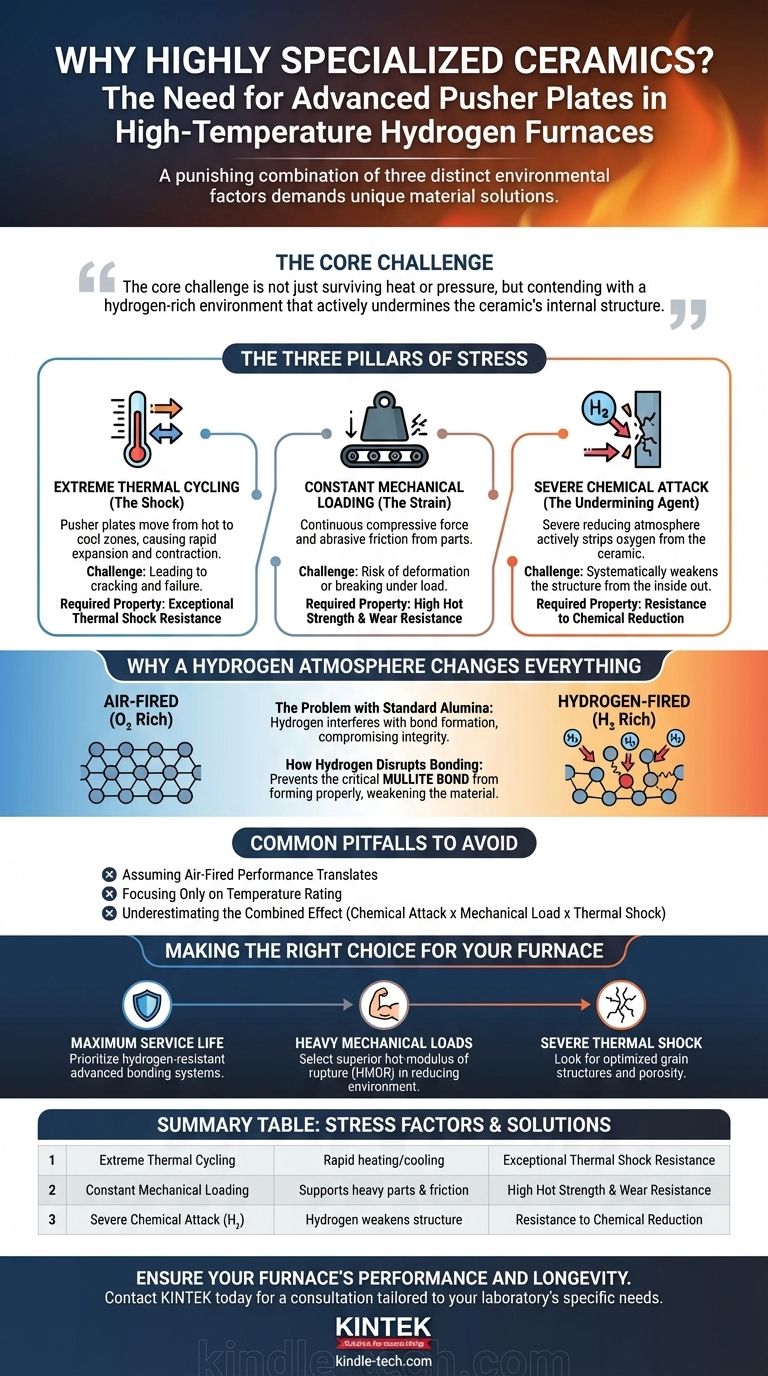

Os Três Pilares do Estresse

Para entender a necessidade de materiais especializados, devemos analisar cada fator de estresse e como ele interage com os outros. Um material que se destaca no manuseio de um ou dois desses desafios geralmente falhará quando submetido aos três simultaneamente.

Ciclos Térmicos Extremos (O Choque)

As placas de empurrador estão em movimento constante, passando da zona quente de calor extremo do forno para a zona de têmpera relativamente fria. Essa rápida mudança de temperatura, ou ciclo térmico, induz imenso estresse interno.

O material se expande e contrai rapidamente, o que pode facilmente levar a rachaduras e falhas catastróficas em cerâmicas comuns. Isso exige um material com excepcional resistência ao choque térmico.

Carregamento Mecânico Constante (A Tensão)

Essas placas servem como sistema de transporte para peças pesadas, sujeitando-as a carregamento mecânico contínuo. Isso inclui a força compressiva do peso das peças e o atrito abrasivo de seu movimento.

A cerâmica deve possuir alta resistência a quente e resistência ao desgaste para evitar deformação, rachaduras ou quebra sob essa tensão física implacável em temperaturas elevadas.

Ataque Químico Severo (O Agente Subversivo)

Este é o fator mais único e destrutivo. O hidrogênio de alta temperatura é uma atmosfera redutora severa, o que significa que ele busca ativamente remover átomos de oxigênio de outros compostos.

Esse ataque químico visa os aglutinantes e grãos à base de óxido dentro da própria cerâmica. Com o tempo, isso enfraquece sistematicamente toda a estrutura de dentro para fora, tornando-a muito mais suscetível a falhas por estresses térmicos e mecânicos.

Por Que uma Atmosfera de Hidrogênio Muda Tudo

A presença de hidrogênio é a variável crítica que torna muitas cerâmicas de alto desempenho ineficazes. Materiais que se comportam perfeitamente bem no ar, mesmo em temperaturas mais altas, podem falhar desastrosamente nesses fornos especializados.

O Problema com a Alumina Padrão

A alumina de alta pureza é um material de escolha para muitas aplicações de alta temperatura devido à sua resistência e estabilidade no ar. No entanto, em uma atmosfera de hidrogênio, ela se torna vulnerável.

O hidrogênio interfere ativamente nas reações químicas que formam fortes ligações dentro da cerâmica durante sua fabricação e uso, comprometendo sua integridade estrutural.

Como o Hidrogênio Interrompe a Ligação

O principal desafio é criar uma ligação de mulita forte e bem formada dentro da matriz cerâmica. Essa ligação é essencial para fornecer à placa de empurrador sua resistência e resiliência necessárias.

Em uma atmosfera de hidrogênio, o ambiente químico impede que essa ligação crítica se forme adequadamente. O resultado é um material fundamentalmente mais fraco, independentemente da qualidade dos ingredientes brutos.

Armadilhas Comuns a Evitar

A seleção do material correto requer a compreensão dos modos de falha únicos presentes em um ambiente de hidrogênio. Ignorar o aspecto químico é o erro mais comum e custoso.

Assumir que o Desempenho em Forno a Ar se Traduz

Não especifique um material com base apenas em seus dados de desempenho de aplicações em forno a ar. A reatividade química do hidrogênio altera fundamentalmente o comportamento da cerâmica sob calor e carga.

Focar Apenas na Classificação de Temperatura

Uma classificação de alta temperatura é necessária, mas não suficiente. A capacidade de um material resistir à redução química e ao choque térmico é igualmente, se não mais, importante para garantir uma longa vida útil.

Subestimar o Efeito Combinado

O perigo reside no efeito sinérgico dos três fatores de estresse. O ataque químico enfraquece o material, que então não consegue suportar a carga mecânica, e uma pequena rachadura de choque térmico cresce rapidamente para uma falha completa.

Fazendo a Escolha Certa para o Seu Forno

Sua seleção de material deve ser baseada em uma visão holística do ambiente operacional, com ênfase especial na mitigação dos efeitos da atmosfera de hidrogênio.

- Se o seu foco principal é a vida útil máxima: Priorize materiais especificamente projetados para atmosferas de hidrogênio, que usam sistemas de ligação avançados resistentes à redução química.

- Se o seu foco principal é lidar com cargas mecânicas pesadas: Selecione uma formulação com módulo de ruptura a quente (HMOR) superior, testada e comprovada em ambiente redutor.

- Se o seu foco principal é resistir a choques térmicos severos: Procure cerâmicas com estruturas de grãos e porosidade otimizadas, projetadas para dissipar os estresses de aquecimento e resfriamento rápidos.

Em última análise, escolher a placa de empurrador certa requer ir além das fichas técnicas padrão e selecionar um material projetado cientificamente para resistir ao ataque combinado de degradação térmica, mecânica e química.

Tabela Resumo:

| Fator de Estresse | Desafio Chave | Propriedade do Material Necessária |

|---|---|---|

| Ciclos Térmicos Extremos | Aquecimento/resfriamento rápido causa estresse interno | Resistência Excepcional ao Choque Térmico |

| Carregamento Mecânico Constante | Suporta peças pesadas e atrito abrasivo | Alta Resistência a Quente e Resistência ao Desgaste |

| Ataque Químico Severo (H₂) | Hidrogênio remove oxigênio, enfraquecendo a estrutura | Resistência à Redução Química |

Garanta o desempenho e a longevidade do seu forno. O ambiente punitivo de um forno de hidrogênio de alta temperatura exige placas de empurrador projetadas para suportar a combinação única de estresses térmicos, mecânicos e químicos. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo cerâmicas formuladas especificamente para atmosferas redutoras severas.

Deixe nossos especialistas ajudá-lo a selecionar o material certo para evitar falhas custosas e maximizar a vida útil. Entre em contato com a KINTEK hoje mesmo para uma consulta adaptada às necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quão preciso é o forno mufla? Atingir controlo de ±1°C e uniformidade de ±2°C

- Qual é a capacidade de um forno mufla? Encontre o Tamanho Certo para as Necessidades do Seu Laboratório

- Para que servem os fornos mufla? Alcance um Processamento de Alta Temperatura Preciso e Livre de Contaminantes

- Qual é a construção de um forno mufla? Um mergulho profundo em seus sistemas centrais

- O que significa 'sinterizado' e por que é importante entender? Desbloqueie Materiais e Fabricação Avançados