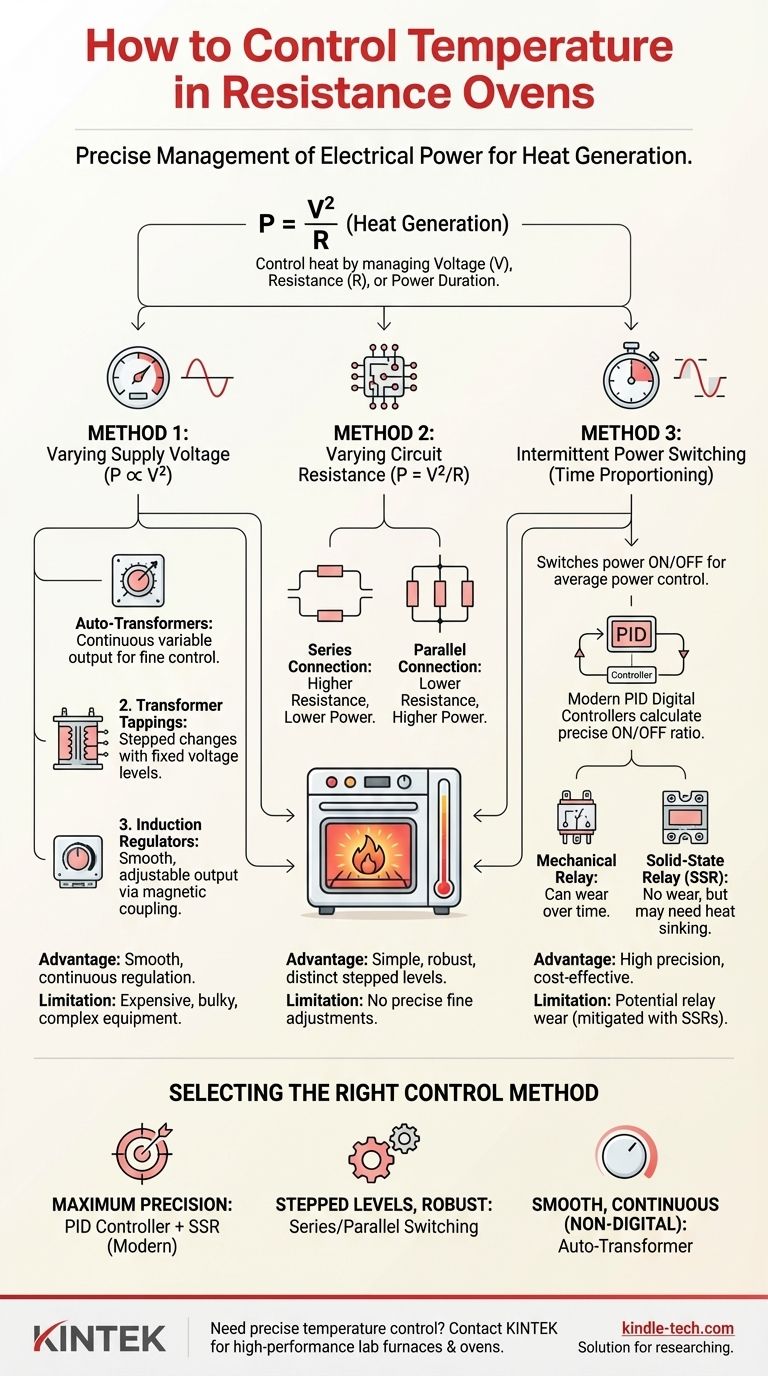

O controle da temperatura em um forno de resistência é uma questão de gerenciar com precisão a energia elétrica que gera calor. Isso é alcançado através de três métodos principais: variando a tensão de alimentação dos elementos de aquecimento, alterando a resistência elétrica do circuito de aquecimento ou ajustando o ciclo de trabalho de ligar/desligar da fonte de alimentação.

Em sua essência, o controle de temperatura envolve gerenciar a geração de calor, que segue a lei elétrica P = V²/R. Ao manipular a tensão (V), a resistência (R) ou a duração da aplicação da energia, você obtém controle direto sobre a saída térmica do forno e sua temperatura interna.

Os Três Pilares do Controle de Temperatura

O calor produzido em um forno de resistência é um resultado direto das perdas I²R, onde a energia elétrica é convertida em energia térmica. Todos os métodos de controle funcionam manipulando as variáveis nesta equação de potência.

Método 1: Variação da Tensão de Alimentação

Como a potência é proporcional ao quadrado da tensão (P ∝ V²), pequenos ajustes na tensão podem produzir mudanças significativas na saída de calor. Isso permite uma regulação de temperatura suave e contínua.

Isso é tipicamente realizado de uma das três maneiras:

- Auto-transformadores: Esses dispositivos fornecem uma tensão de saída continuamente variável a partir de uma entrada fixa, oferecendo um controle muito fino sobre a potência fornecida.

- Derivações do Transformador (Tappings): Um transformador com múltiplas conexões de saída ("taps") permite selecionar entre vários níveis de tensão fixa, fornecendo mudanças escalonadas na saída de calor.

- Reguladores de Indução: Este método mais antigo funciona como um transformador onde o acoplamento magnético pode ser variado, resultando em uma tensão de saída suave e ajustável.

Método 2: Variação da Resistência do Circuito

Ao reconfigurar como os elementos de aquecimento estão conectados, você pode alterar a resistência total do circuito e, assim, alterar a dissipação de potência (P = V²/R).

A abordagem mais comum é alternar os elementos de aquecimento entre uma configuração em série e em paralelo. Conectar elementos em série aumenta a resistência total, levando a uma menor saída de potência. Alterná-los para paralelo diminui a resistência total, maximizando a geração de calor. Este método fornece níveis de calor distintos e escalonados (por exemplo, baixo, médio, alto).

Método 3: Comutação Intermitente de Energia (Temporização Proporcional)

Este método envolve ligar e desligar a fonte de alimentação dos elementos de aquecimento por períodos curtos e controlados. Ele não altera a potência instantânea, mas altera a potência média fornecida ao longo do tempo.

Pense nisso como ligar e desligar rapidamente um interruptor de luz para atingir um nível de brilho entre totalmente ligado e totalmente desligado. Controladores de temperatura digitais modernos se destacam nisso, usando um algoritmo PID (Proporcional-Integral-Derivativo) para calcular a proporção precisa de ligar/desligar necessária para manter uma temperatura definida. A comutação real é realizada por um relé mecânico ou um Relé de Estado Sólido (SSR).

Entendendo as Compensações (Trade-offs)

Cada método de controle tem vantagens e desvantagens distintas. Escolher o correto depende dos requisitos de precisão, custo e longevidade do equipamento.

Controle de Tensão: Precisão vs. Complexidade

O controle de tensão oferece o potencial para um ajuste de potência muito suave e contínuo.

No entanto, o equipamento necessário, como grandes auto-transformadores ou reguladores de indução, pode ser caro, volumoso e mecanicamente complexo, tornando-o menos comum em fornos modernos e menores.

Controle de Resistência: Simplicidade vs. Granularidade

Alterar a resistência do circuito é um método robusto e eletricamente simples. Não requer eletrônica de controle sofisticada.

A principal limitação é que ele fornece apenas alguns níveis de calor fixos. Não é adequado para aplicações que exigem a manutenção de uma temperatura precisa, pois não pode fazer ajustes finos.

Controle Baseado no Tempo: Custo-Benefício vs. Desgaste de Componentes

Este é o método mais comum em fornos modernos devido à sua alta precisão e baixo custo, pois pode ser gerenciado por microcontroladores de baixo custo.

Sua principal desvantagem é o desgaste dos componentes. A comutação frequente pode desgastar os relés mecânicos com o tempo. O uso de um Relé de Estado Sólido (SSR) elimina esse problema, mas pode ser mais caro e pode exigir dissipação de calor.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve ser guiada por seus objetivos operacionais de precisão, orçamento e escala.

- Se seu foco principal for precisão e capacidade de resposta máximas: Use um controlador digital moderno que empregue controle de temporização proporcional com um Relé de Estado Sólido (SSR).

- Se seu foco principal for níveis de potência escalonados em um sistema simples e robusto: Use resistência variável reconfigurando os elementos de aquecimento entre série e paralelo.

- Se seu foco principal for ajuste de potência suave e contínuo sem comutação digital: Use um auto-transformador, aceitando o custo inicial mais alto e o tamanho físico.

Ao entender esses princípios básicos, você pode selecionar a estratégia de controle que oferece o desempenho mais confiável e eficiente para sua tarefa de aquecimento específica.

Tabela de Resumo:

| Método de Controle | Como Funciona | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Variação da Tensão de Alimentação | Ajusta a tensão para alterar a potência (P ∝ V²) | Regulagem suave e contínua | Equipamento caro e volumoso |

| Variação da Resistência do Circuito | Alterna elementos de aquecimento entre série/paralelo | Design simples e robusto | Fornece apenas níveis de calor escalonados |

| Comutação Intermitente de Energia (Temporização Proporcional) | Liga/desliga a energia para controlar a potência média | Alta precisão, custo-benefício | Pode causar desgaste do relé (atenuado com SSRs) |

Precisa de controle de temperatura preciso para os processos de aquecimento do seu laboratório? A KINTEK é especializada em fornos e estufas de laboratório de alto desempenho com sistemas de controle avançados. Nossos especialistas podem ajudá-lo a selecionar o equipamento certo — seja você precise da precisão do controle PID com SSRs ou da robustez de um sistema simples de comutação de resistência — para garantir resultados confiáveis e eficientes para o seu laboratório. Entre em contato com nossa equipe hoje para discutir sua aplicação específica!

Guia Visual

Produtos relacionados

- Estufa de Secagem por Convecção Científica de Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

As pessoas também perguntam

- Por que um forno de secagem por ar forçado é necessário para o pó de ZnS? Proteja a cerâmica sinterizada contra rachaduras

- Como um forno de secagem de temperatura constante de laboratório contribui para o processamento de precipitados de óxido de zinco sintetizados?

- Qual é a função de um forno de laboratório na preparação de amostras de aço W18Cr4V para análise microestrutural?

- Qual é o papel de um forno de secagem de laboratório no processamento e na análise química da escória de alumínio?

- Como um processo de secagem controlada garante a qualidade dos filmes radio-crômicos? Obtenha Resultados Dosimétricos Precisos