Em sua essência, a sinterização é um processo de controle preciso da transformação do material. As variáveis primárias que você pode manipular são temperatura, tempo, pressão e atmosfera. Estes parâmetros de processo atuam sobre as características fundamentais do seu material—nomeadamente o seu tamanho e composição das partículas—para determinar as propriedades finais da peça sinterizada.

A sinterização não é meramente um processo de aquecimento. É uma interação cuidadosamente orquestrada de energia térmica, força mecânica e ambiente químico, projetada para controlar a difusão atômica, eliminar a porosidade e atingir a densidade e resistência desejadas em um componente final.

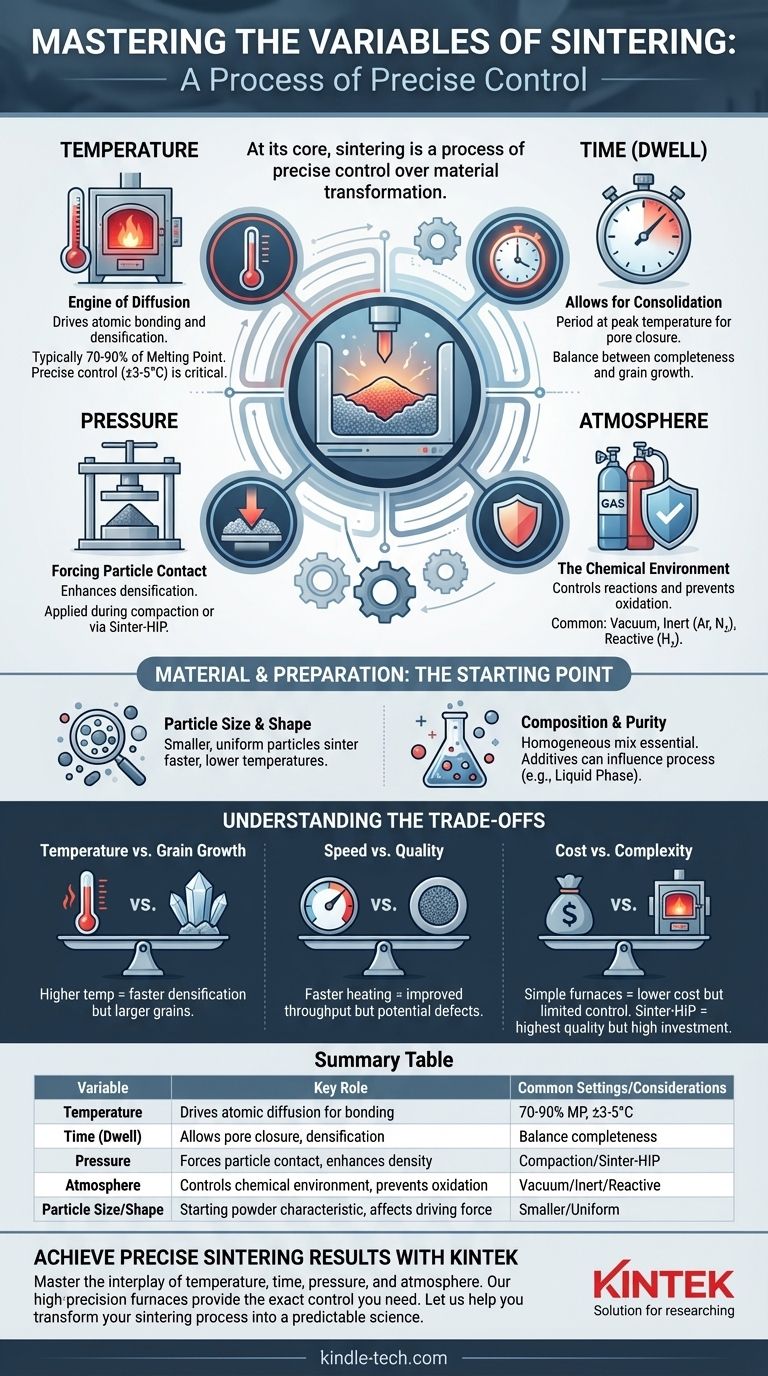

As Variáveis Centrais do Controle da Sinterização

Compreender o papel específico de cada variável é crucial para passar de resultados inconsistentes para uma fabricação previsível e de alta qualidade. Estas são as alavancas primárias que você usa para guiar o processo.

Temperatura: O Motor da Difusão

A temperatura é a variável mais crítica. Ela fornece a energia térmica necessária para que os átomos se movam através das fronteiras das partículas, possibilitando o gargantamento (necking), a ligação e a densificação que definem o processo de sinterização.

A temperatura correta ativa as microestruturas cristalinas do material sem derretê-lo. A sinterização ocorre em uma faixa específica, tipicamente abaixo do ponto de fusão do material, onde a mobilidade atômica é alta o suficiente para a consolidação.

Atingir e manter esta temperatura é fundamental. Para muitas aplicações de alto desempenho, a temperatura do forno deve ser controlada com extrema precisão, muitas vezes dentro de uma tolerância de apenas ±3°C a ±5°C.

Tempo: Permitindo a Consolidação

O tempo de sinterização, muitas vezes chamado de "tempo de permanência" (dwell time), é o período em que o material é mantido na temperatura máxima de sinterização. Esta variável é tão importante quanto a própria temperatura.

Atingir a temperatura alvo não é suficiente; o material precisa de tempo suficiente para que o processo de difusão progrida. Isso permite que os poros encolham e se fechem, levando a uma peça final mais densa e forte. Tempos mais curtos podem deixar o processo incompleto, enquanto tempos excessivamente longos podem levar a um crescimento indesejado de grãos.

Pressão: Forçando o Contato entre Partículas

A pressão aumenta a densificação ao forçar mecanicamente as partículas a se unirem. Ela pode ser aplicada antes da sinterização (compactação) ou durante o próprio ciclo de aquecimento.

Durante a compactação inicial, a pressão é usada para formar a peça "verde" (green part), criando contato íntimo entre as partículas do pó. Técnicas avançadas como Sinter-HIP (Prensagem Isostática a Quente) aplicam gás inerte de alta pressão durante o ciclo térmico para colapsar qualquer porosidade interna remanescente, atingindo densidade quase total.

Atmosfera: O Ambiente Químico

A atmosfera dentro do forno desempenha um papel protetor crítico e, por vezes, reativo. A sinterização em ar ambiente é rara para metais, pois causaria oxidação catastrófica.

As atmosferas comuns incluem:

- Vácuo: Remove ar e outros gases que poderiam reagir com o material quente, prevenindo a oxidação.

- Gás Inerte (Argônio, Nitrogênio): Cria um ambiente neutro que previne reações químicas indesejadas.

- Gás Reativo (Hidrogênio): Pode remover ativamente óxidos de superfície das partículas metálicas, criando uma superfície mais limpa que promove uma melhor ligação.

Material e Preparação: O Ponto de Partida

O sucesso de qualquer operação de sinterização é predeterminado pela qualidade e características do pó inicial.

Tamanho e Forma da Partícula

Partículas menores possuem maior energia superficial, o que fornece uma força motriz mais forte para a sinterização. Isso significa que elas podem ser sinterizadas mais rapidamente e em temperaturas mais baixas em comparação com partículas maiores.

Uma distribuição uniforme do tamanho das partículas também é crucial para alcançar uma compactação consistente e minimizar grandes vazios no compacto verde.

Composição e Pureza

A composição química do pó é fundamental. Para ligas, garantir uma mistura completamente homogênea dos pós constituintes é essencial para propriedades uniformes na peça final.

Aditivos também podem ser usados para influenciar o processo. Por exemplo, na Sinterização em Fase Líquida (LPS), uma pequena quantidade de um material secundário com ponto de fusão mais baixo é adicionada. Este material derrete durante o aquecimento, e o líquido resultante acelera a densificação das partículas sólidas primárias.

Compreendendo os Compromissos (Trade-offs)

A otimização do processo de sinterização sempre envolve o equilíbrio de fatores concorrentes. Não existe uma única configuração "melhor", apenas a melhor configuração para um objetivo específico.

Temperatura vs. Crescimento de Grão

Embora temperaturas mais altas acelerem a densificação, elas também promovem o crescimento de grãos. Grãos excessivamente grandes podem reduzir a resistência mecânica e a tenacidade do material. O objetivo é encontrar a temperatura que maximize a densidade, mantendo o tamanho do grão dentro de uma faixa aceitável.

Velocidade vs. Qualidade

Aumentar a taxa de aquecimento e encurtar o tempo de permanência pode melhorar drasticamente o rendimento e reduzir os custos de energia. No entanto, mover-se muito rapidamente pode introduzir tensões térmicas ou prender gás nos poros, levando a uma densidade menor e qualidade inferior da peça.

Custo vs. Complexidade

Fornos atmosféricos simples são a opção menos cara, mas oferecem controle limitado. Fornos a vácuo e de atmosfera controlada fornecem proteção superior contra a oxidação, mas têm um custo de capital e operacional mais alto. Os sistemas Sinter-HIP produzem peças da mais alta qualidade, mas representam um investimento significativo em equipamento e complexidade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à sinterização deve ser ditada pelo desempenho exigido do componente final. Ao entender essas variáveis, você pode adaptar o processo ao seu objetivo específico.

- Se o seu foco principal é densidade máxima e desempenho mecânico: Você deve priorizar o controle preciso da temperatura e uma atmosfera protetora, provavelmente usando processos avançados como sinterização a vácuo ou Sinter-HIP.

- Se o seu foco principal é a relação custo-benefício para peças não críticas: Um ciclo de sinterização convencional com características de pó bem controladas e um perfil otimizado de tempo-temperatura é provavelmente o caminho mais eficaz.

- Se o seu foco principal é processar materiais novos ou sensíveis à temperatura: Alavancar tamanhos de partícula menores e técnicas assistidas por pressão será fundamental para alcançar a densificação em temperaturas mais baixas e menos prejudiciais.

Dominar essas variáveis transforma a sinterização de uma arte em uma ciência de engenharia previsível e poderosa.

Tabela de Resumo:

| Variável | Papel Principal | Configurações/Considerações Comuns |

|---|---|---|

| Temperatura | Impulsiona a difusão atômica para a ligação | Tipicamente 70-90% do ponto de fusão; controle preciso (±3-5°C) é crítico |

| Tempo (Permanência) | Permite o fechamento de poros e a densificação | Equilíbrio entre completude e prevenção do crescimento de grãos |

| Pressão | Força o contato entre partículas; aumenta a densidade | Aplicada durante a compactação ou via Sinter-HIP para densidade quase total |

| Atmosfera | Controla o ambiente químico; previne a oxidação | Vácuo, gás inerte (Argônio, Nitrogênio) ou gás reativo (Hidrogênio) |

| Tamanho/Forma da Partícula | Característica do pó inicial; afeta a força motriz | Partículas menores e uniformes sinterizam mais rápido e em temperaturas mais baixas |

Alcance Resultados de Sinterização Precisos com KINTEK

Dominar a interação entre temperatura, tempo, pressão e atmosfera é essencial para produzir componentes sinterizados de alta densidade e alta resistência. Se você está trabalhando com metais, cerâmicas ou ligas avançadas, o equipamento de laboratório correto é a base do seu sucesso.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossa linha de fornos de sinterização de alta precisão, incluindo modelos a vácuo e de atmosfera controlada, oferece o controle exato de que você precisa para otimizar essas variáveis críticas para seus materiais específicos e objetivos de aplicação.

Deixe-nos ajudá-lo a transformar seu processo de sinterização de uma arte em uma ciência previsível.

Contate-nos hoje para discutir seus desafios de sinterização e descobrir como nossas soluções podem aprimorar seus resultados, melhorar a consistência e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais vantagens técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Aumentar a densidade de compósitos Fe-Ni/Zr2P2WO12

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?