Em sua essência, a sinterização é o processo de fusão de partículas cerâmicas em uma massa sólida e densa usando calor, frequentemente suplementado por pressão, sem derreter o material. As técnicas primárias são categorizadas pelos mecanismos físicos que empregam: sinterização em estado sólido, que depende puramente da difusão impulsionada pelo calor; sinterização em fase líquida, que usa uma pequena quantidade de líquido para acelerar o processo; e sinterização assistida por pressão, que aplica força externa para melhorar a densificação e alcançar propriedades superiores.

O desafio central na sinterização de cerâmicas é alcançar a densidade e a resistência máximas, evitando o crescimento indesejado de grãos. A escolha da técnica é, portanto, uma troca estratégica entre as propriedades finais desejadas, o tempo de processamento e o custo do equipamento.

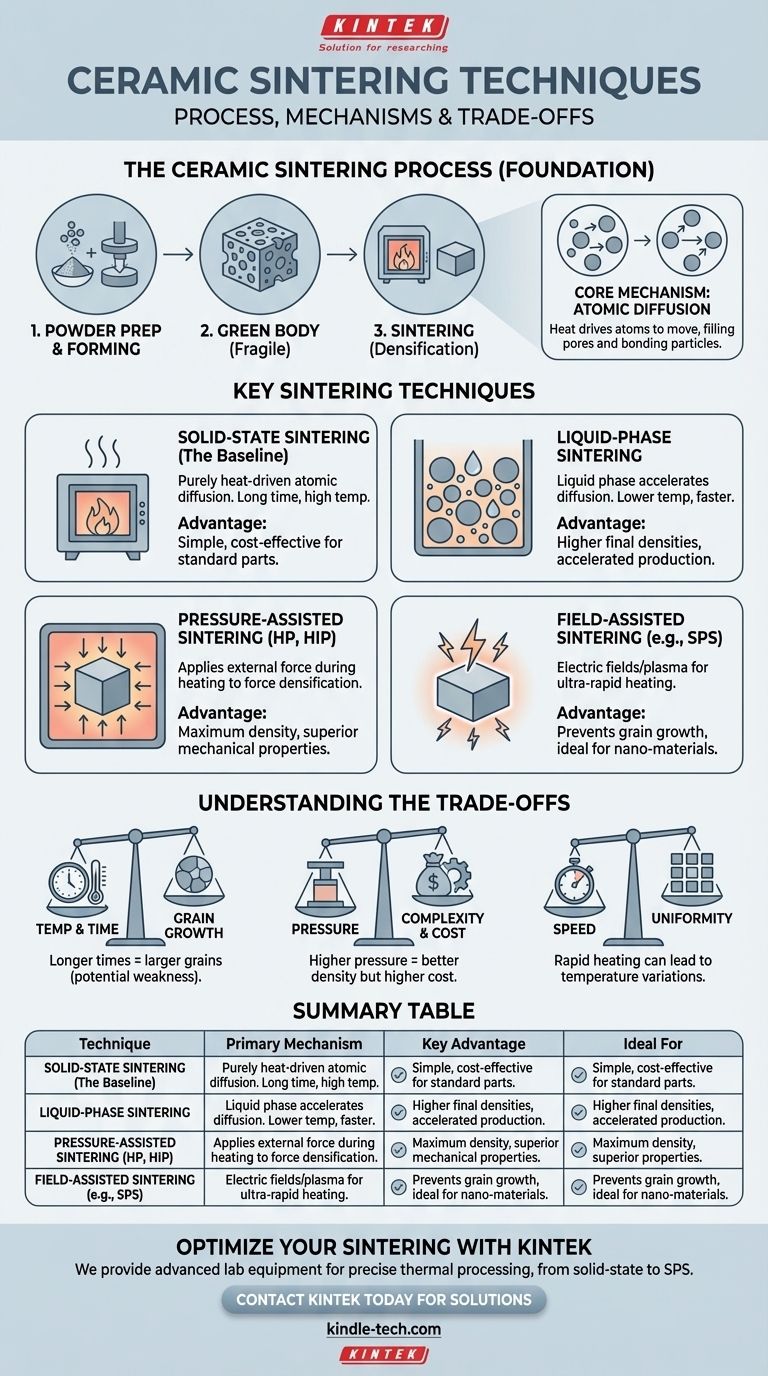

A Fundação: O Processo de Sinterização de Cerâmicas

Antes de examinar técnicas específicas, é crucial entender onde a sinterização se encaixa no fluxo de trabalho geral da fabricação. Não é uma etapa isolada, mas a fase crítica de densificação que transforma um compacto de pó frágil em um componente robusto.

Do Pó à Peça: O Fluxo de Trabalho Geral

A jornada começa com a preparação de uma mistura homogênea de pó cerâmico, um aglutinante e outros agentes em uma pasta. Esta pasta é frequentemente seca por pulverização para criar grânulos uniformes prontos para prensagem.

Este pó é então compactado em um molde ou matriz para formar um "corpo verde". Esta peça é frágil, mantida unida apenas pelo aglutinante, mas possui a forma desejada.

O corpo verde é primeiro aquecido a baixa temperatura para queimar cuidadosamente o aglutinante. Finalmente, ele passa por uma sinterização de alta temperatura, onde as partículas cerâmicas se fundem, a peça encolhe e ganha sua densidade e resistência finais.

O Mecanismo Central: Difusão Atômica

A sinterização funciona criando condições (alto calor) onde os átomos podem se mover, ou difundir, através das fronteiras das partículas adjacentes.

Este movimento atômico preenche os vazios (poros) entre as partículas, fazendo com que elas se liguem e o componente geral encolha e se torne mais denso. Isso acontece inteiramente no estado sólido, bem abaixo do ponto de fusão do material.

Principais Técnicas de Sinterização e Seus Mecanismos

Embora o objetivo da densificação seja universal, os métodos para alcançá-lo variam significativamente. Essas técnicas são escolhidas com base no tipo de material, restrições de custo e desempenho final exigido.

Sinterização em Estado Sólido (A Base)

Esta é a forma mais fundamental de sinterização, dependendo unicamente da energia térmica para impulsionar a difusão atômica. É frequentemente chamada de "sinterização convencional".

O corpo verde é simplesmente colocado em um forno de alta temperatura por um período prolongado, permitindo que as partículas se fundam lentamente e os poros se fechem. Embora simples e amplamente utilizada, pode exigir temperaturas muito altas e longas durações, o que pode levar a um crescimento excessivo de grãos e limitar a resistência final.

Sinterização em Fase Líquida (Acelerando a Densificação)

Esta técnica introduz uma pequena quantidade de fase líquida durante o aquecimento. Este líquido pode ser um aditivo intencional ou resultar de impurezas que têm um ponto de fusão mais baixo do que o pó cerâmico principal.

O líquido umedece as partículas sólidas e atua como um caminho de transporte de alta velocidade para os átomos, acelerando dramaticamente a difusão e o rearranjo. Isso permite a sinterização em temperaturas mais baixas e tempos mais curtos em comparação com a sinterização em estado sólido, resultando frequentemente em densidades finais mais altas.

Sinterização Assistida por Pressão (Forçando a Densificação)

Para aplicações de alto desempenho onde a densidade máxima é inegociável, a pressão externa é aplicada durante o ciclo de aquecimento.

A Prensagem a Quente (HP) envolve o aquecimento simultâneo e a aplicação de pressão uniaxial (em uma direção) ao pó em uma matriz. Esta força auxilia fisicamente no rearranjo das partículas e no fechamento dos poros, produzindo peças altamente densas.

A Prensagem Isostática a Quente (HIP) é um método mais avançado onde a peça é aquecida em um ambiente de gás inerte de alta pressão. A pressão é isostática (igual em todas as direções), permitindo a densificação de formas complexas e a cura de defeitos internos.

Sinterização Assistida por Campo (Avançada e Rápida)

Essas técnicas de ponta usam campos elétricos ou micro-ondas para fornecer calor de uma maneira fundamentalmente diferente, resolvendo muitos dos problemas dos métodos convencionais.

Um exemplo proeminente é a Sinterização por Plasma de Faísca (SPS). Na SPS, uma corrente contínua pulsada é passada diretamente através do pó e da ferramenta. Isso cria taxas de aquecimento extremamente rápidas e plasma entre as partículas, permitindo a densificação completa em minutos em vez de horas. A velocidade é crítica para prevenir o crescimento de grãos, tornando-a ideal para a criação de cerâmicas nanoestruturadas.

Compreendendo as Trocas: Método vs. Microestrutura

A escolha de uma técnica de sinterização nunca é feita isoladamente. É uma decisão calculada baseada em um equilíbrio crítico de fatores concorrentes.

Temperatura e Tempo vs. Crescimento de Grãos

Este é o dilema clássico da sinterização convencional. O calor e o tempo necessários para eliminar a porosidade também fornecem a energia para que os grãos cresçam. Embora uma peça densa seja forte, grãos excessivamente grandes podem se tornar uma fonte de fraqueza e fratura.

Pressão vs. Complexidade e Custo

Métodos assistidos por pressão como HP e HIP são excepcionalmente eficazes na produção de cerâmicas densas e de grãos finos em temperaturas mais baixas. No entanto, o equipamento é significativamente mais caro e complexo, e a produção é frequentemente menor, tornando-o inadequado para produção de baixo custo e alto volume.

Velocidade vs. Uniformidade

Técnicas avançadas e rápidas como SPS são revolucionárias para o desenvolvimento de novos materiais e a preservação de características em nanoescala. A desvantagem pode ser desafios na obtenção de uma distribuição de temperatura perfeitamente uniforme em peças grandes ou de formato complexo, o que pode levar a variações na densidade e no estresse.

Escolhendo a Estratégia de Sinterização Certa

Sua escolha deve ser guiada pelo objetivo final para o componente. Não existe uma técnica "melhor" única, apenas a mais apropriada para uma aplicação específica.

- Se o seu foco principal é a produção econômica de peças padrão: A sinterização em estado sólido ou em fase líquida oferece um equilíbrio confiável e econômico de propriedades para itens como azulejos ou isoladores.

- Se o seu foco principal é a densidade máxima e o desempenho mecânico: Métodos assistidos por pressão, como a Prensagem Isostática a Quente (HIP), são o padrão da indústria para componentes críticos como rolamentos ou blindagens.

- Se o seu foco principal é preservar nanoestruturas ou desenvolver materiais avançados: Técnicas assistidas por campo, como a Sinterização por Plasma de Faísca (SPS), são essenciais para alcançar a densificação sem sacrificar a estrutura de grãos finos.

Em última análise, selecionar a técnica de sinterização correta é sobre controlar precisamente a microestrutura do material para alcançar o desempenho desejado no componente final.

Tabela Resumo:

| Técnica | Mecanismo Primário | Principal Vantagem | Ideal Para |

|---|---|---|---|

| Sinterização em Estado Sólido | Difusão atômica impulsionada pelo calor | Simples, econômica | Peças padrão, azulejos, isoladores |

| Sinterização em Fase Líquida | Difusão acelerada por fase líquida | Temperaturas mais baixas, densificação mais rápida | Produção acelerada com alta densidade |

| Sinterização Assistida por Pressão | Calor + Pressão externa | Densidade máxima, propriedades superiores | Componentes críticos como rolamentos, blindagens |

| Sinterização Assistida por Campo (ex: SPS) | Aquecimento por campo elétrico/plasma | Ultrarrápida, previne o crescimento de grãos | Materiais nanoestruturados/avançados |

Pronto para Otimizar Seu Processo de Sinterização de Cerâmicas?

Escolher a técnica de sinterização certa é fundamental para alcançar a densidade, resistência e microestrutura que sua aplicação exige. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório avançado e os consumíveis necessários para o processamento térmico preciso.

Ajudamos laboratórios e fabricantes a selecionar os fornos e ferramentas certos para técnicas que variam da sinterização convencional em estado sólido à avançada Sinterização por Plasma de Faísca (SPS). Deixe-nos ajudá-lo a alcançar resultados superiores e acelerar sua P&D ou produção.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de sinterização de cerâmicas e descobrir a solução ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um tubo de quartzo facilita a condensação fracionada em um forno de gaseificação a vácuo de tubo horizontal? Guia de Especialista