Em sua essência, o processo de Deposição Física de Vapor (PVD) consiste em três estágios fundamentais. Em um ambiente de alto vácuo, um material de fonte sólida é convertido em vapor, este vapor viaja pela câmara até a peça que está sendo revestida e, em seguida, condensa-se nessa peça para formar um filme fino e de alto desempenho. Alguns processos PVD avançados adicionam uma quarta etapa envolvendo uma reação química para criar novos compostos de revestimento.

PVD é melhor compreendido não como um método único, mas como um princípio fundamental: pegar um material sólido, transformá-lo em vapor dentro de um vácuo e recondensá-lo átomo por átomo em uma superfície para construir um revestimento superior.

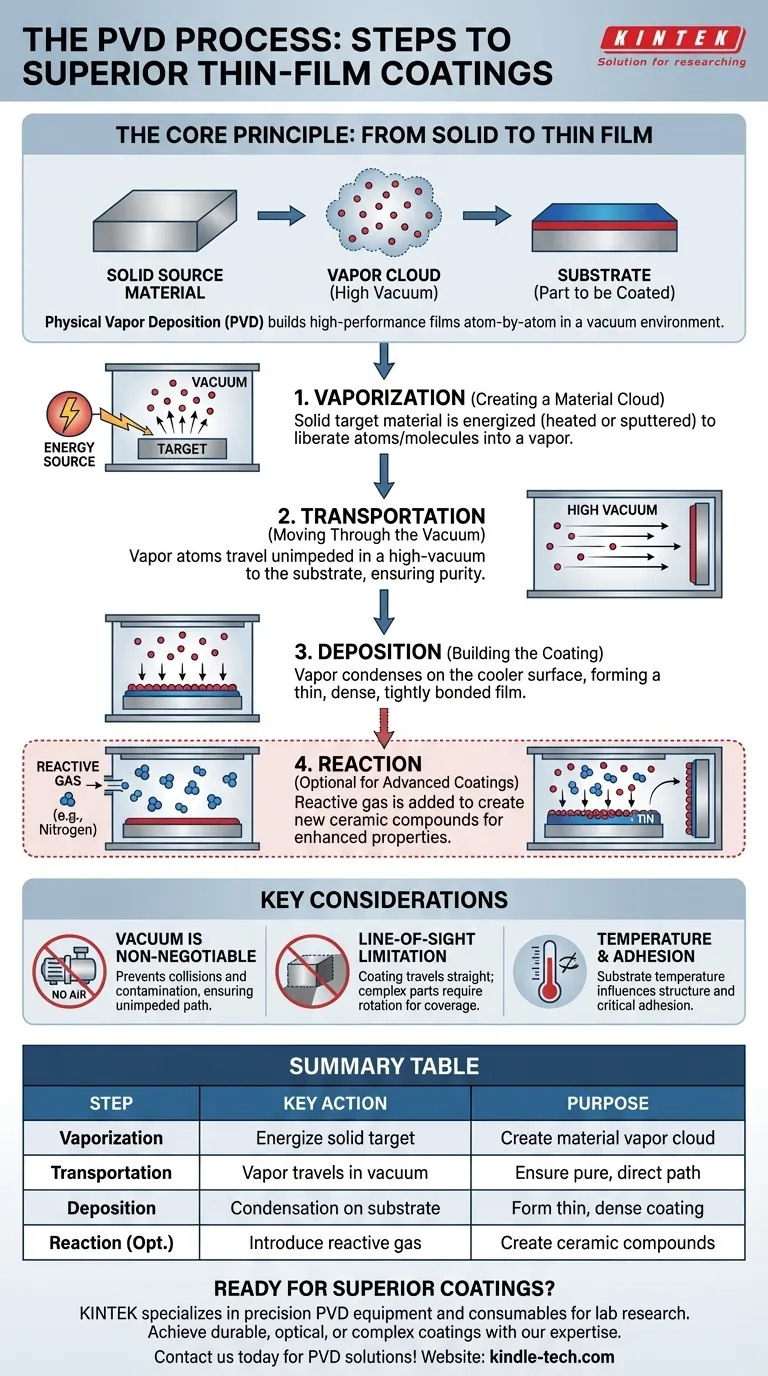

O Princípio Central: Do Sólido ao Filme Fino

A Deposição Física de Vapor é uma técnica de revestimento baseada em vácuo projetada para produzir filmes extremamente finos, porém duráveis, em uma ampla variedade de materiais, conhecidos como substratos.

Todo o processo ocorre em pressão muito baixa (alto vácuo), o que é crítico para garantir a pureza e a qualidade do revestimento final. O revestimento em si é construído camada por camada, muitas vezes átomo por átomo, resultando em um acabamento altamente controlado e uniforme.

As Fases Fundamentais do PVD

Embora existam muitas técnicas PVD específicas, como pulverização catódica ou ion plating, todas seguem a mesma sequência essencial de eventos.

Etapa 1: Vaporização (Criação de uma Nuvem de Material)

O processo começa com um material de fonte sólida, frequentemente chamado de alvo. Este alvo é bombardeado com energia dentro da câmara de vácuo para liberar átomos ou moléculas individuais de sua superfície.

Essa energia pode ser fornecida de várias maneiras, como aquecer o material até que ele evapore ou atingi-lo com íons de alta energia em um processo chamado pulverização catódica. O resultado é a criação de uma nuvem de vapor do material de origem.

Etapa 2: Transporte (Movimento Através do Vácuo)

Uma vez vaporizados, os átomos e moléculas viajam em uma linha relativamente reta do alvo da fonte em direção ao substrato.

O ambiente de alto vácuo é inegociável para esta etapa. Ele garante que praticamente não haja moléculas de ar ou gás para o material vaporizado colidir, permitindo um caminho desimpedido para o substrato.

Etapa 3: Deposição (Construção do Revestimento)

Quando as partículas vaporizadas atingem a superfície do substrato mais frio, elas condensam de volta para um estado sólido. Essa condensação forma um filme fino, denso e firmemente ligado.

Como isso acontece em escala atômica, o processo permite um controle preciso sobre a espessura, estrutura e propriedades finais do revestimento.

A Quarta Etapa Opcional: Reação

Para certos tipos de revestimentos avançados, uma quarta etapa é introduzida. Uma quantidade cuidadosamente controlada de um gás reativo, como nitrogênio, oxigênio ou acetileno, é adicionada à câmara de vácuo.

Este gás reage com o vapor metálico durante o transporte ou na deposição para formar um novo composto cerâmico na superfície do substrato, como o Nitreto de Titânio (TiN), criando um revestimento ainda mais duro e durável.

Compreendendo as Considerações Chave

Para realmente compreender o processo PVD, é essencial entender o "porquê" por trás de seus requisitos e limitações centrais.

Por que o Vácuo é Inegociável

Sem um alto vácuo, as partículas de revestimento vaporizadas colidiriam com moléculas de ar. Isso as impediria de atingir o substrato, contaminaria o filme final e faria com que todo o processo falhasse.

A Limitação da Linha de Visada

PVD é fundamentalmente um processo de linha de visada. O material de revestimento viaja em um caminho reto, o que significa que ele só se depositará em superfícies que a fonte de vapor pode "ver". Para revestir formas complexas, as peças devem ser giradas em acessórios intrincados para expor todas as superfícies ao fluxo de vapor.

Temperatura e Adesão

Embora o PVD seja considerado um processo de "baixa temperatura" em comparação com outros métodos, a temperatura do substrato ainda é um parâmetro crítico. Ela influencia a estrutura do revestimento e, o mais importante, quão bem ele adere à superfície.

Aplicando Isso ao Seu Objetivo

Compreender essas etapas ajuda você a selecionar a abordagem correta para sua aplicação específica.

- Se seu foco principal é um acabamento metálico durável e resistente ao desgaste: Um processo PVD envolvendo pulverização catódica com um gás reativo (como nitrogênio) é ideal para criar revestimentos cerâmicos duros como o TiN.

- Se seu foco principal é uma camada óptica ou eletrônica altamente pura: A evaporação térmica PVD oferece controle preciso para criar filmes muito finos e puros com propriedades específicas sem a alta energia da pulverização catódica.

- Se seu foco principal é revestir um objeto 3D complexo: Você deve considerar a natureza de linha de visada do PVD, projetando a rotação e os acessórios adequados da peça para garantir uma cobertura uniforme.

Em última análise, dominar o processo PVD é sobre controlar essas etapas fundamentais para construir uma camada microscópica com propriedades macroscópicas precisamente projetadas.

Tabela Resumo:

| Etapa do Processo PVD | Ação Chave | Propósito |

|---|---|---|

| 1. Vaporização | Material alvo sólido é energizado (aquecido ou pulverizado) | Cria uma nuvem de vapor do material de revestimento |

| 2. Transporte | Partículas vaporizadas viajam através da câmara de alto vácuo | Garante um caminho puro e desimpedido para o substrato |

| 3. Deposição | Partículas condensam na superfície do substrato mais frio | Forma um revestimento fino, denso e firmemente ligado |

| 4. Reação (Opcional) | Gás reativo (ex: nitrogênio) é introduzido | Cria compostos cerâmicos como Nitreto de Titânio (TiN) |

Pronto para obter revestimentos de filme fino superiores para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos PVD avançados. Seja para acabamentos duráveis e resistentes ao desgaste, camadas ópticas puras ou revestimentos para objetos 3D complexos, nossa experiência garante resultados ótimos. Entre em contato conosco hoje para discutir como nossas soluções PVD podem aprimorar suas capacidades de pesquisa e fabricação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados