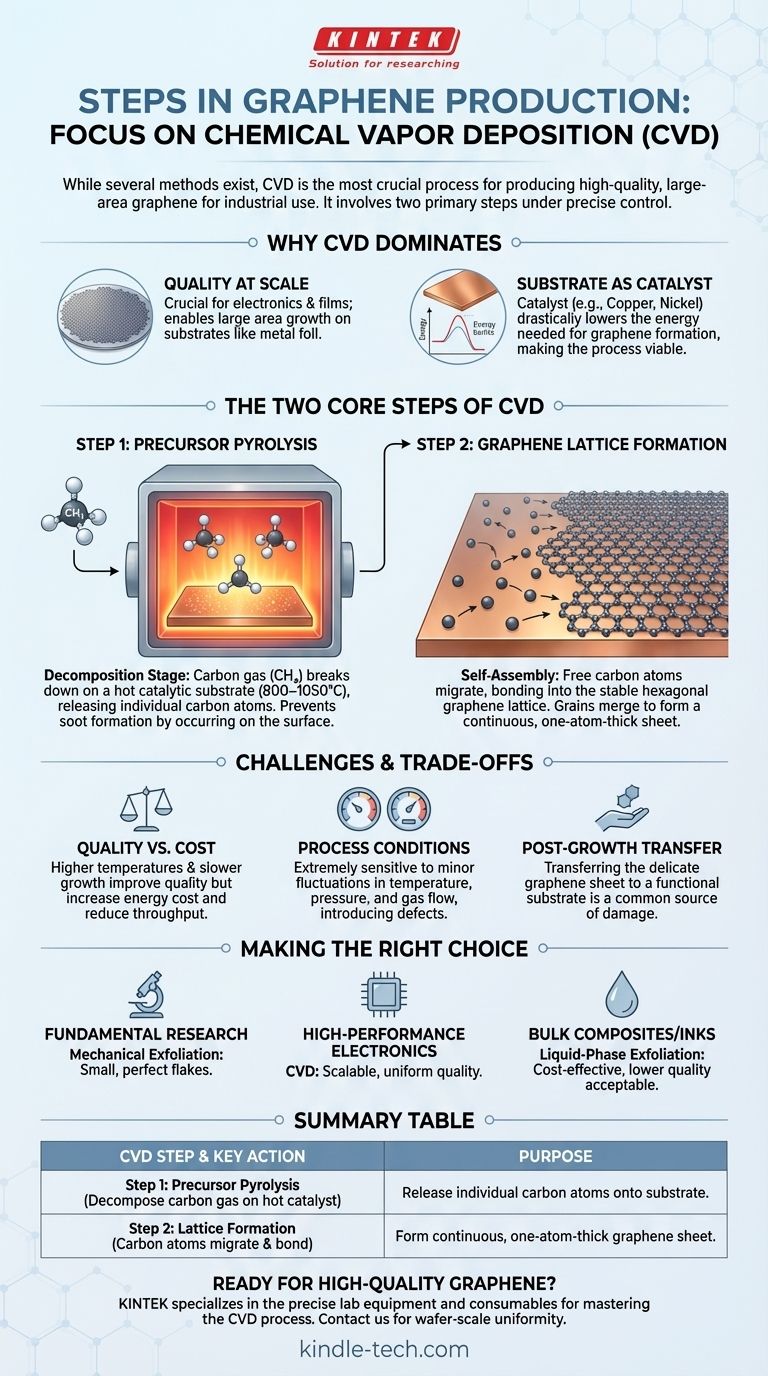

Embora existam vários métodos para criar grafeno, o processo mais crucial para produzir material de alta qualidade e grande área para uso industrial é a Deposição Química de Vapor (CVD). Esta técnica envolve essencialmente duas etapas principais: primeiro, a decomposição de um gás fonte de carbono em átomos individuais num substrato quente, e segundo, a auto-montagem desses átomos numa folha de grafeno com uma espessura de um átomo.

O desafio central na produção de grafeno não é meramente seguir um conjunto de etapas, mas dominar um processo delicado e de alta temperatura. O sucesso depende do equilíbrio preciso da temperatura, pressão e atividade catalítica para alcançar alta qualidade e grande escala a um custo razoável.

Por que a Deposição Química de Vapor (CVD) Domina

Outros métodos, como a esfoliação mecânica (o método da "fita adesiva"), são excelentes para pesquisa fundamental, mas não são escaláveis. A CVD é a única técnica comprovada capaz de produzir as folhas grandes e uniformes de grafeno de alta qualidade necessárias para aplicações em eletrónica e materiais avançados.

A Necessidade de Qualidade em Escala

A CVD destaca-se porque pode fazer crescer grafeno em grandes áreas, como uma folha de metal inteira. Este é um requisito fundamental para a fabricação de componentes eletrónicos ou filmes condutores transparentes.

O Substrato como Catalisador

No processo CVD, o substrato — tipicamente uma folha de cobre ou níquel — não é apenas uma superfície passiva. Ele atua como um catalisador, diminuindo drasticamente a imensa energia (temperaturas frequentemente acima de 2500°C) que de outra forma seria necessária para formar a rede de grafeno. Esta ação catalítica é o que torna o processo viável.

Decompondo as Duas Etapas Principais da CVD

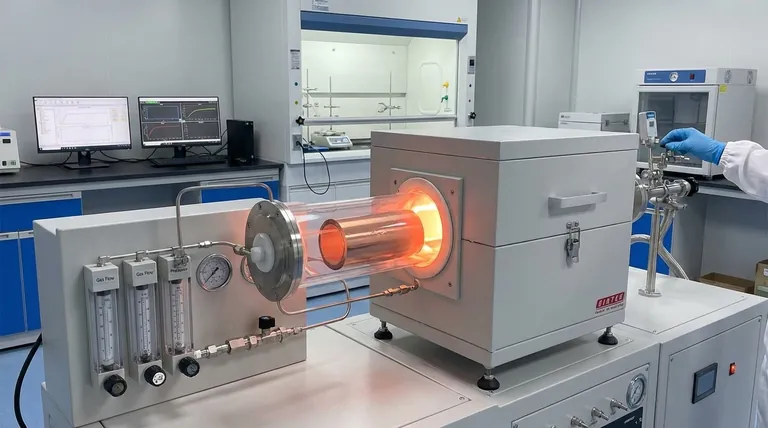

Todo o processo CVD ocorre dentro de uma câmara especializada onde a temperatura, pressão e fluxo de gás são meticulosamente controlados.

Etapa 1: Pirólise do Precursor

Esta é a fase de decomposição. Um precursor contendo carbono, mais comumente gás metano (CH₄), é introduzido na câmara.

A alta temperatura do substrato catalítico (tipicamente 800–1050°C) quebra as ligações químicas das moléculas de gás. Esta pirólise liberta átomos de carbono individuais na superfície.

Crucialmente, esta reação deve ocorrer no próprio substrato. Se ocorrer na fase gasosa longe da superfície, os átomos de carbono aglomerar-se-ão para formar fuligem, o que degrada a qualidade do filme de grafeno final.

Etapa 2: Formação da Rede de Grafeno

Uma vez livres na superfície catalítica, os átomos de carbono individuais migram e começam a ligar-se uns aos outros.

Impulsionados pela termodinâmica, eles organizam-se na configuração mais estável: a icónica estrutura de rede hexagonal do grafeno. Este processo começa em vários pontos, formando "ilhas" ou "grãos" de grafeno que crescem e se fundem para formar uma folha contínua.

Compreendendo as Compensações e Desafios

Embora as etapas sejam diretas na teoria, executá-las para produzir material de alta qualidade é um desafio de engenharia significativo. O processo é um ato de equilíbrio constante.

A Batalha Entre Qualidade e Custo

Temperaturas mais altas e taxas de crescimento mais lentas geralmente produzem grafeno com menos defeitos e grãos cristalinos maiores, o que melhora as suas propriedades elétricas. No entanto, isso aumenta diretamente o consumo de energia e reduz o rendimento, elevando o custo.

O Impacto das Condições do Processo

A qualidade final do grafeno é extremamente sensível às condições físicas. Pequenas flutuações na temperatura, pressão da câmara ou taxa de fluxo do gás transportador podem introduzir defeitos ou impurezas na delicada estrutura atómica.

A Transferência Pós-Crescimento

Após o crescimento, a folha de grafeno está numa folha de metal e deve ser transferida para um substrato funcional, como silício ou plástico. Este processo de transferência é delicado e uma fonte comum de rasgos, rugas e contaminação, que podem comprometer as propriedades superiores do material.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os diferentes métodos de produção é fundamental para selecionar o tipo certo de grafeno para uma aplicação específica.

- Se o seu foco principal é a pesquisa fundamental: A esfoliação mecânica pode fornecer flocos pequenos, mas quase perfeitos, ideais para estudo científico.

- Se o seu foco principal é a eletrónica de alto desempenho: A CVD é o único caminho viável, exigindo investimento em controlo preciso do processo para garantir uniformidade e qualidade em escala de wafer.

- Se o seu foco principal é em compósitos a granel ou tintas condutoras: A esfoliação em fase líquida pode ser uma escolha mais económica, pois a menor qualidade elétrica é frequentemente aceitável para estas aplicações.

Em última análise, o "melhor" método para produzir grafeno depende inteiramente da aplicação final e dos seus requisitos de desempenho únicos.

Tabela Resumo:

| Etapa CVD | Ação Chave | Propósito |

|---|---|---|

| Etapa 1: Pirólise do Precursor | Decompor gás de carbono (ex: metano) num substrato catalítico quente. | Libertar átomos de carbono individuais na superfície do substrato. |

| Etapa 2: Formação da Rede | Átomos de carbono migram e ligam-se numa rede hexagonal no substrato. | Formar uma folha contínua de grafeno com um átomo de espessura. |

Pronto para produzir grafeno de alta qualidade para a sua pesquisa ou aplicação industrial? O controlo preciso necessário para o sucesso da CVD é a nossa especialidade. A KINTEK especializa-se em equipamentos e consumíveis de laboratório essenciais para dominar o processo de produção de grafeno, desde fornos de alta temperatura a sistemas de manuseio de gás. Deixe os nossos especialistas ajudá-lo a alcançar a uniformidade e qualidade em escala de wafer que o seu projeto exige. Contacte-nos hoje para discutir as suas necessidades específicas de laboratório e como podemos apoiar o seu sucesso.

Guia Visual

Produtos relacionados

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Diamante CVD para Aplicações de Gerenciamento Térmico

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD