Em resumo, os principais reatores de pirólise são categorizados pela forma como movem o material e transferem calor, incluindo reatores de leito fixo, leito fluidizado, forno rotativo e rosca. Cada design é projetado para controlar a temperatura e o tempo de processamento, o que determina diretamente se o produto principal é biocarvão, bio-óleo ou syngas.

O tipo específico de reator de pirólise que você usa é a decisão mais crítica em todo o processo. Não é apenas um recipiente para a reação; o design do reator dita fundamentalmente os rendimentos do produto final ao controlar as taxas de aquecimento e o tempo de residência.

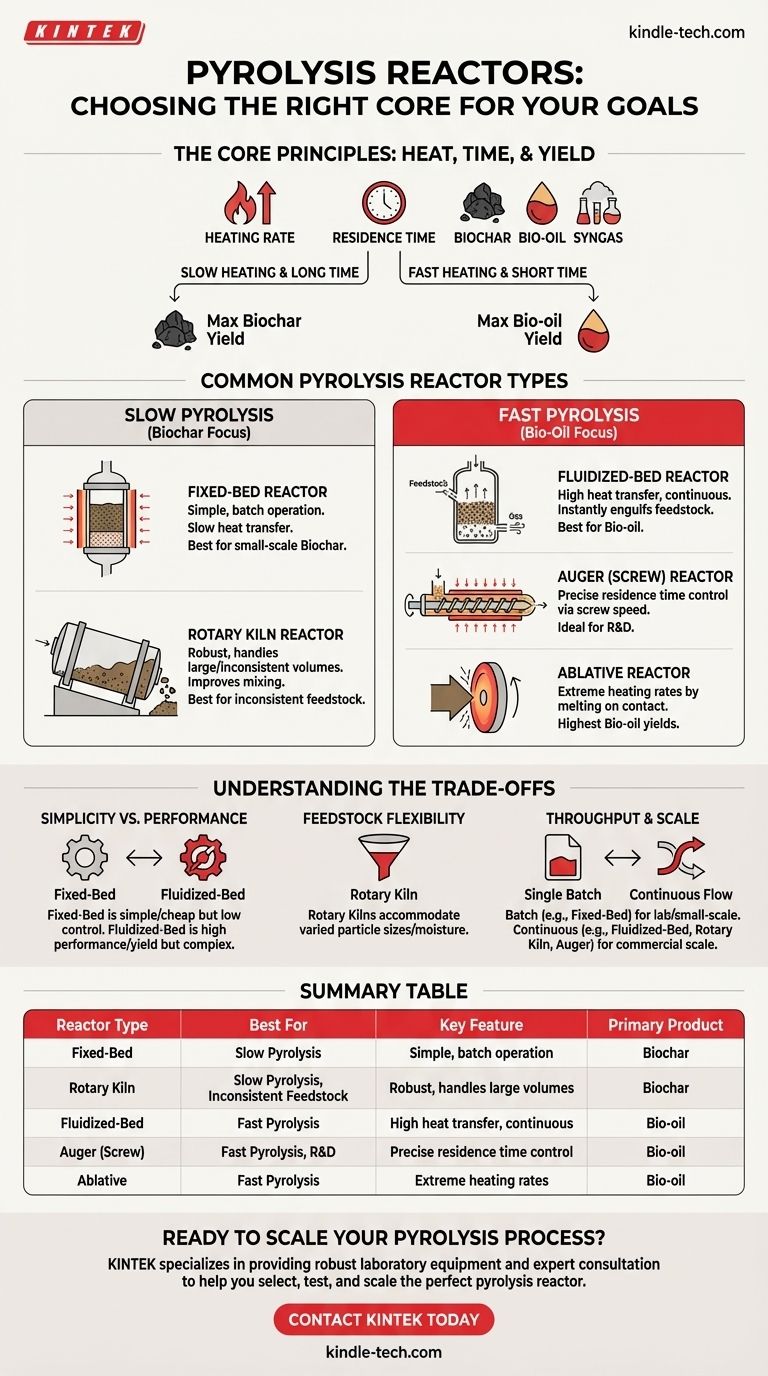

Os Princípios Fundamentais: Calor, Tempo e Rendimento

O objetivo de qualquer reator de pirólise é decompor termicamente uma matéria-prima, como biomassa ou plástico, em um ambiente sem oxigênio. O design do reator é um exercício de controle de três variáveis críticas que determinam o resultado.

O Papel da Taxa de Aquecimento

A velocidade com que a matéria-prima é aquecida até a temperatura alvo é, sem dúvida, o fator mais importante.

Taxas de aquecimento lentas permitem que reações secundárias ocorram, quebrando moléculas de vapor maiores e favorecendo a formação de biocarvão sólido.

Taxas de aquecimento rápidas (centenas ou milhares de graus Celsius por segundo) minimizam essas reações secundárias. Isso vaporiza rapidamente o material e permite que os vapores sejam resfriados e coletados, maximizando o rendimento de bio-óleo líquido.

O Impacto do Tempo de Residência

O tempo de residência é o tempo que o material (matéria-prima sólida e vapores do produto) permanece dentro da zona quente do reator.

Um longo tempo de residência (minutos a horas), combinado com aquecimento lento, dá ao material mais tempo para se converter em carbono estável, maximizando o biocarvão.

Um tempo de residência de vapor muito curto (tipicamente menos de dois segundos) é crucial para a pirólise rápida. Ele garante que os valiosos vapores de óleo sejam removidos do reator antes que possam se decompor em gases não condensáveis.

Tipos Comuns de Reatores de Pirólise Explicados

Embora existam muitos designs especializados, a maioria dos sistemas comerciais e de pesquisa são baseados em alguns conceitos-chave. Cada um é adaptado para um processo de pirólise específico — lento ou rápido.

Para Pirólise Lenta (Foco em Biocarvão)

Esses reatores usam taxas de aquecimento mais lentas e tempos de residência mais longos.

Reatores de Leito Fixo: Este é o design mais simples. A matéria-prima é carregada em um recipiente e aquecida externamente. A transferência de calor é lenta e ineficiente, tornando-o adequado para a produção de biocarvão em pequena escala, onde o controle do processo é menos crítico.

Reatores de Forno Rotativo: Um grande cilindro rotativo é inclinado em um leve ângulo. A matéria-prima rola à medida que gira, o que melhora a mistura e a distribuição de calor em comparação com um leito fixo. Sua robustez os torna excelentes para lidar com grandes volumes de matéria-prima não uniforme.

Para Pirólise Rápida (Foco em Bio-óleo)

Esses reatores são projetados para transferência de calor extremamente rápida e curtos tempos de residência de vapor.

Reatores de Leito Fluidizado: Gás quente (ou ar) é forçado através de um leito de areia ou catalisador, fazendo com que as partículas sólidas se comportem como um fluido em ebulição. Quando a matéria-prima é introduzida, ela é instantaneamente engolfada por este meio quente e turbulento, alcançando taxas de transferência de calor incrivelmente altas. Esta é uma tecnologia muito comum e eficaz para maximizar o bio-óleo.

Reatores de Rosca (ou Parafuso): A matéria-prima é transportada através de um tubo aquecido por uma rosca giratória. Este design oferece controle preciso sobre o tempo de residência, ajustando a velocidade de rotação da rosca. O calor é transferido das paredes quentes do tubo para a fina camada de material sendo movida pela rosca.

Reatores Ablativos: Este design exclusivo pressiona a matéria-prima contra uma superfície muito quente e em rápido movimento. O material efetivamente derrete e vaporiza ao contato, alcançando algumas das maiores taxas de aquecimento possíveis. Isso resulta em altos rendimentos de bio-óleo, mas pode ser mecanicamente complexo.

Compreendendo as Trocas

A escolha de um reator envolve equilibrar complexidade, custo e desempenho em relação aos seus objetivos e matéria-prima específicos.

Simplicidade vs. Desempenho

Um reator de leito fixo é mecanicamente simples e barato de construir. No entanto, sua baixa transferência de calor limita a capacidade de produção e oferece pouco controle sobre a qualidade final do produto.

Um reator de leito fluidizado oferece desempenho superior e altos rendimentos de bio-óleo. Isso vem com o custo de maior complexidade, maior consumo de energia (para o gás de fluidização) e a necessidade de sistemas de controle mais sofisticados.

Flexibilidade da Matéria-Prima

Os fornos rotativos são os mais tolerantes. Sua ação de tombamento pode acomodar uma ampla gama de tamanhos de partículas e teores de umidade, tornando-os ideais para materiais como resíduos sólidos urbanos ou resíduos agrícolas.

Os reatores de leito fluidizado, por outro lado, exigem um tamanho de partícula consistente e relativamente pequeno para garantir a fluidização adequada e evitar entupimentos.

Capacidade de Produção e Escala

Os reatores em batelada, como muitos designs simples de leito fixo, processam uma carga por vez, tornando-os adequados apenas para pesquisa em escala de laboratório ou produção em escala muito pequena.

Os reatores de leito fluidizado, rosca e forno rotativo são todos projetados para operação contínua, tornando-os o padrão para qualquer aplicação em escala comercial com requisitos significativos de capacidade de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de reator deve ser impulsionada pelo seu produto primário desejado.

- Se o seu foco principal é maximizar o rendimento de biocarvão: Um reator de pirólise lenta como um Forno Rotativo ou um simples Leito Fixo é o seu caminho mais direto.

- Se o seu foco principal é maximizar o rendimento de bio-óleo: Você deve usar um reator de pirólise rápida, sendo o Leito Fluidizado a tecnologia mais comprovada e escalável.

- Se você está processando matérias-primas inconsistentes ou difíceis: A natureza robusta e tolerante de um Forno Rotativo o torna a escolha superior.

- Se você precisa de controle preciso para pesquisa e desenvolvimento: Um Reator de Rosca oferece controle incomparável sobre o tempo de residência, tornando-o ideal para trabalhos experimentais.

Em última análise, o reator é o coração do sistema de pirólise, e selecionar o design correto é o primeiro passo para transformar sua matéria-prima em produtos valiosos.

Tabela Resumo:

| Tipo de Reator | Melhor Para | Característica Chave | Produto Primário |

|---|---|---|---|

| Leito Fixo | Pirólise Lenta | Simples, operação em batelada | Biocarvão |

| Forno Rotativo | Pirólise Lenta, Matéria-prima Inconsistente | Robusto, lida com grandes volumes | Biocarvão |

| Leito Fluidizado | Pirólise Rápida | Alta transferência de calor, contínuo | Bio-óleo |

| Rosca (Parafuso) | Pirólise Rápida, P&D | Controle preciso do tempo de residência | Bio-óleo |

| Ablativo | Pirólise Rápida | Taxas de aquecimento extremas | Bio-óleo |

Pronto para Escalar Seu Processo de Pirólise?

Escolher o reator certo é fundamental para alcançar seus rendimentos alvo de biocarvão, bio-óleo ou syngas. A KINTEK é especializada em fornecer equipamentos de laboratório robustos e consultoria especializada para ajudá-lo a selecionar, testar e escalar o reator de pirólise perfeito para sua matéria-prima e objetivos de produto específicos.

Nossa equipe pode ajudá-lo a navegar pelas trocas entre simplicidade, desempenho e flexibilidade da matéria-prima para otimizar a eficiência do seu processo.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções de laboratório podem acelerar o desenvolvimento de sua pirólise.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental