Em sua essência, o revestimento por Deposição Física de Vapor (PVD) é um processo que aprimora a superfície de um material, e não um material em si. Sua principal vantagem é um aumento drástico na dureza, resistência ao desgaste e durabilidade, enquanto sua principal desvantagem é o custo significativo e a complexidade técnica do processo de aplicação, que requer vácuo e equipamentos especializados.

PVD não é uma atualização simples; é um investimento estratégico em engenharia de superfície. A troca central é entre alcançar desempenho e durabilidade superiores versus o custo mais alto e as limitações do processo em comparação com métodos de revestimento mais tradicionais.

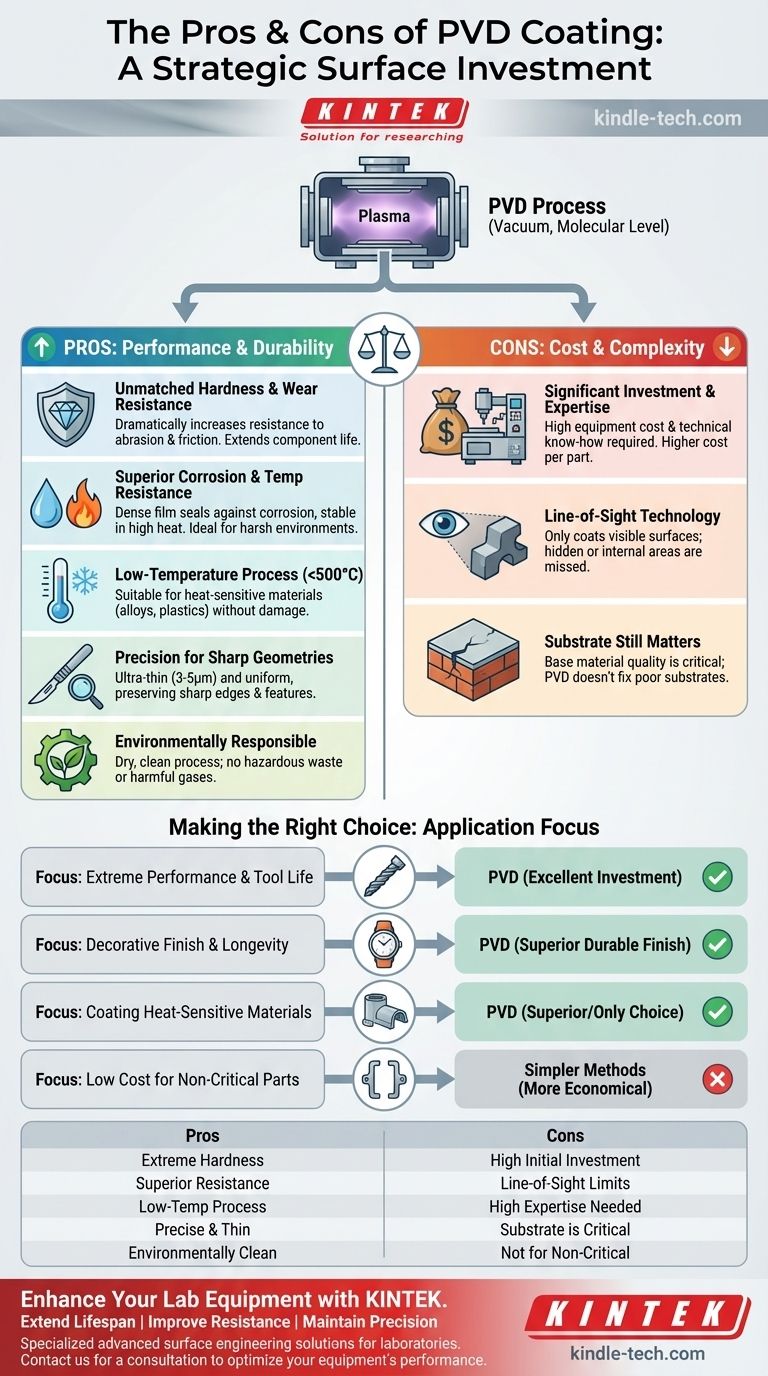

As Vantagens Centrais do PVD

Os revestimentos PVD são aplicados a vácuo em nível molecular, resultando em uma película fina que está extremamente bem ligada ao material base, ou substrato. Este processo confere vários benefícios de desempenho significativos.

Dureza e Resistência ao Desgaste Incomparáveis

O PVD pode depositar filmes cerâmicos ou compósitos com dureza excepcionalmente alta. Este revestimento atua como uma barreira protetora que aumenta drasticamente a resistência da superfície à abrasão, fricção e desgaste.

Isso estende a vida operacional dos componentes, especialmente ferramentas de corte, mantendo seu fio e reduzindo o calor gerado durante o uso.

Resistência Superior à Corrosão e Temperatura

A película densa e não porosa criada pelo PVD é altamente eficaz na prevenção da corrosão. Ela sela o substrato contra fatores ambientais como umidade e oxidação.

Muitos revestimentos PVD também exibem excelente estabilidade em altas temperaturas, tornando-os ideais para aplicações de alto desempenho onde o calor e o desgaste são fatores significativos.

Um Processo de Baixa Temperatura

O PVD opera em temperaturas relativamente baixas (tipicamente abaixo de 500°C). Esta é uma vantagem crítica em comparação com outros métodos como a Deposição Química de Vapor (CVD), que exigem temperaturas muito mais altas.

Isso torna o PVD adequado para revestir materiais sensíveis ao calor, como certas ligas de aço ou plásticos, sem o risco de alterar suas propriedades fundamentais ou causar danos térmicos.

Precisão para Geometrias Afiadas e Complexas

Os revestimentos PVD são extremamente finos, geralmente com apenas alguns micrômetros (3-5μm). Isso garante que o processo forneça um revestimento uniforme que se adapta precisamente às características da superfície do substrato.

Isso é essencial para aplicações como lâminas de barbear, instrumentos cirúrgicos e ferramentas de corte, onde a preservação de um fio afiado é inegociável.

Compreendendo as Trocas e Limitações

Embora poderoso, o PVD não é uma solução universal. Seus benefícios devem ser ponderados em relação às suas restrições e custos inerentes, o que pode torná-lo inadequado para certas aplicações.

Investimento Inicial Significativo e Expertise

A principal barreira para o PVD é o custo e a complexidade do equipamento. O processo requer uma grande câmara de vácuo e maquinário sofisticado.

Operar este equipamento de forma eficaz exige um alto nível de conhecimento para gerenciar as variáveis e garantir um revestimento consistente e de alta qualidade. Isso se traduz em custos mais altos por peça em comparação com métodos mais simples.

É uma Tecnologia de Linha de Visada

No processo PVD, o material de revestimento viaja em linha reta da fonte para o substrato. Isso significa que o processo só pode revestir superfícies que ele pode "ver".

Geometrias internas complexas, fendas profundas ou superfícies ocultas não podem ser revestidas de forma eficaz. Esta é uma limitação física fundamental que deve ser considerada durante a fase de projeto.

O Substrato Ainda Importa

Um revestimento PVD aprimora a superfície de uma peça, mas não corrige um material base de má qualidade. O desempenho final de um componente revestido é uma função tanto do revestimento quanto do substrato em que é aplicado.

A dureza e a integridade do material subjacente são críticas para suportar o revestimento e alcançar a durabilidade desejada.

PVD é uma Escolha Ambientalmente Responsável

Ao contrário da galvanoplastia tradicional, que envolve química úmida e produz resíduos perigosos, o PVD é um processo seco e ambientalmente limpo.

Não produz gases nocivos ou subprodutos e não altera o valor de reciclagem do material base, como o aço inoxidável.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o revestimento certo requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal for desempenho extremo e vida útil da ferramenta: O PVD é um excelente investimento para ferramentas de corte e componentes de desgaste devido à sua dureza incomparável e propriedades de baixo atrito.

- Se seu foco principal for acabamento decorativo e longevidade: O PVD oferece um acabamento durável e brilhante para produtos como relógios ou ferragens arquitetônicas, muito superior à pintura ou revestimento tradicional.

- Se seu foco principal for revestir materiais sensíveis ao calor: A baixa temperatura de processamento do PVD o torna a escolha superior — e às vezes a única — para adicionar um revestimento de alto desempenho sem danificar o substrato.

- Se seu foco principal for baixo custo para peças não críticas: O alto custo e a complexidade do PVD tornam métodos mais simples, como pintura ou galvanoplastia básica, mais econômicos para aplicações de uso geral.

Ao entender essas trocas fundamentais, você pode determinar com confiança se as capacidades avançadas do PVD se alinham com as demandas específicas do seu projeto.

Tabela de Resumo:

| Vantagens do Revestimento PVD | Desvantagens do Revestimento PVD |

|---|---|

| Dureza extrema e resistência ao desgaste | Alto investimento inicial e custo operacional |

| Resistência superior à corrosão e temperatura | Processo de linha de visada limita geometrias complexas |

| Processo de baixa temperatura para materiais sensíveis | Requer alta expertise e equipamentos especializados |

| Revestimento fino e preciso para bordas afiadas | Qualidade do substrato é crítica para o desempenho |

| Processo seco e ambientalmente limpo | Não é econômico para aplicações não críticas |

Precisa aprimorar a durabilidade e o desempenho dos equipamentos do seu laboratório?

Na KINTEK, somos especializados em soluções avançadas de engenharia de superfície para laboratórios. Nossa experiência em revestimento PVD pode ajudá-lo a:

- Estender a vida útil de ferramentas e componentes críticos de laboratório.

- Melhorar a resistência à corrosão, desgaste e altas temperaturas.

- Manter a precisão para instrumentos sensíveis sem danos térmicos.

Se você está trabalhando com ferramentas de corte, suportes de amostras ou equipamentos de laboratório especializados, nossa equipe pode ajudá-lo a determinar se o revestimento PVD é o investimento estratégico certo para suas necessidades.

Entre em contato com a KINTEK hoje para uma consulta e descubra como nossas soluções de revestimento focadas em laboratório podem otimizar o desempenho e a confiabilidade de seus equipamentos.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade