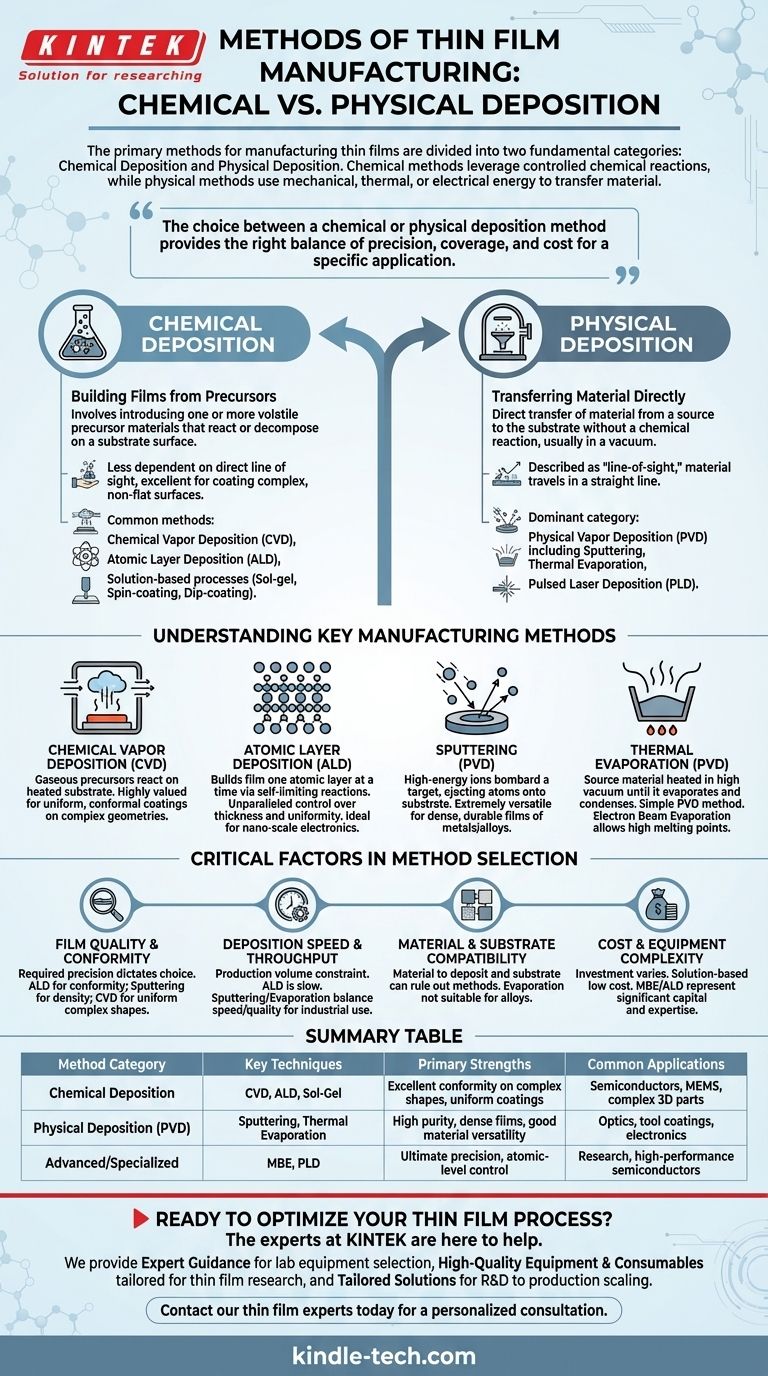

Os métodos primários para a fabricação de filmes finos são divididos em duas categorias fundamentais: Deposição Química e Deposição Física. Os métodos químicos utilizam reações químicas controladas para fazer crescer um filme sólido numa superfície a partir de materiais precursores. Os métodos físicos usam energia mecânica, térmica ou elétrica para transferir fisicamente material de uma fonte (um "alvo") para um substrato, tipicamente dentro de um vácuo.

A escolha entre um método de deposição química ou física não é sobre qual é "melhor", mas qual oferece o equilíbrio certo de precisão, cobertura e custo para uma aplicação específica. Os métodos físicos geralmente oferecem maior pureza e densidade, enquanto os métodos químicos se destacam na revestimento uniforme de formas complexas.

Os Dois Pilares da Deposição de Filmes Finos

Todas as técnicas de fabricação de filmes finos se enquadram em uma das duas abordagens abrangentes. Compreender esta distinção central é o primeiro passo para selecionar o processo correto para as suas necessidades.

Deposição Química: Construindo Filmes a partir de Precursores

A deposição química envolve a introdução de um ou mais materiais precursores voláteis que reagem ou se decompõem na superfície de um substrato para produzir o filme desejado.

Esta abordagem é menos dependente de uma linha de visão direta entre a fonte e o substrato, tornando-a excelente para revestir superfícies complexas e não planas.

Os métodos comuns incluem Deposição Química de Vapor (CVD), Deposição por Camadas Atômicas (ALD) e processos baseados em solução como sol-gel, spin-coating e dip-coating.

Deposição Física: Transferindo Material Diretamente

A deposição física envolve a transferência direta de material da fonte para o substrato sem uma reação química. Este processo é quase sempre realizado numa câmara de vácuo para garantir a pureza.

Esses métodos são frequentemente descritos como "linha de visão", o que significa que o material viaja em linha reta da fonte para o substrato.

A categoria dominante aqui é a Deposição Física de Vapor (PVD), que inclui técnicas chave como Sputtering, Evaporação Térmica e Deposição por Laser Pulsado (PLD).

Compreendendo os Principais Métodos de Fabricação

Embora existam dezenas de técnicas específicas, algumas são pilares da indústria moderna, cada uma com características distintas.

Deposição Química de Vapor (CVD)

No CVD, um substrato é exposto a materiais precursores gasosos dentro de uma câmara de reação. Quando esses gases entram em contato com o substrato aquecido, eles reagem ou se decompõem, formando um filme sólido de alta qualidade em sua superfície.

É altamente valorizado por produzir revestimentos uniformes e conformes que podem cobrir geometrias intrincadas e complexas com facilidade.

Deposição por Camadas Atômicas (ALD)

ALD é uma forma altamente avançada de CVD que constrói um filme uma única camada atômica por vez. Utiliza uma sequência de reações químicas auto-limitantes, proporcionando um controle incomparável sobre a espessura e uniformidade do filme.

Embora essa precisão torne o ALD um processo excepcionalmente lento, é essencial para a fabricação de semicondutores e microeletrônicos modernos de alto desempenho.

Sputtering (Um Método PVD)

O Sputtering envolve bombardear um material fonte sólido, conhecido como alvo, com íons de alta energia dentro de um vácuo. Este impacto ejeta, ou "sputters", átomos do alvo, que então viajam e se depositam no substrato.

Este é um método extremamente versátil e confiável para criar filmes densos, duráveis e altamente aderentes a partir de uma vasta gama de materiais, incluindo metais e ligas.

Evaporação Térmica (Um Método PVD)

A evaporação é um dos métodos PVD mais simples. O material fonte é aquecido em alto vácuo até evaporar. Esses átomos vaporizados então viajam pela câmara de vácuo e se condensam no substrato mais frio, formando o filme fino.

A Evaporação por Feixe de Elétrons é uma versão mais avançada que usa um feixe de elétrons focado para aquecer o material, permitindo a deposição de materiais com pontos de fusão muito altos.

Fatores Críticos na Seleção do Método

A escolha da técnica de deposição correta requer uma análise cuidadosa das compensações entre qualidade, velocidade e custo. Nenhum método é perfeito para todos os cenários.

Qualidade e Conformidade do Filme

A precisão exigida dita a escolha. O ALD oferece o mais alto controle de conformidade e espessura possível, tornando-o ideal para eletrônicos em nanoescala. O Sputtering produz filmes muito densos e puros, enquanto o CVD é o campeão para revestir uniformemente formas complexas.

Velocidade de Deposição e Produtividade

O volume de produção é uma grande restrição. O ALD é inerentemente lento devido à sua natureza camada por camada. O Sputtering e a Evaporação oferecem um bom equilíbrio entre velocidade e qualidade, tornando-os adequados para muitas aplicações industriais, desde ótica até revestimentos de ferramentas.

Compatibilidade de Material e Substrato

O material que você deseja depositar e o substrato no qual você o está revestindo podem excluir certos métodos. A evaporação, por exemplo, não é adequada para ligas, pois os elementos constituintes evaporarão em taxas diferentes.

Custo e Complexidade do Equipamento

O investimento financeiro varia dramaticamente. Métodos baseados em solução, como o dip-coating, podem ter um custo muito baixo. Em contraste, sistemas avançados para Epitaxia por Feixe Molecular (MBE) ou ALD representam um investimento de capital significativo e exigem experiência operacional especializada.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o melhor método, você deve alinhar as capacidades do processo com seus principais objetivos técnicos e comerciais.

- Se o seu foco principal é a máxima precisão e uniformidade: A Deposição por Camadas Atômicas (ALD) oferece controle incomparável sobre a espessura e conformidade do filme, essencial para semicondutores avançados.

- Se o seu foco principal é revestir superfícies 3D complexas: A Deposição Química de Vapor (CVD) é ideal para criar filmes uniformes que não são limitados pela linha de visão.

- Se o seu foco principal é a versatilidade e filmes de alta densidade: O Sputtering é um método robusto para depositar uma ampla gama de materiais de alta qualidade para ótica, ferramentas e eletrônicos.

- Se o seu foco principal é a velocidade e a relação custo-benefício para revestimentos mais simples: A Evaporação Térmica ou métodos baseados em solução como o spin-coating oferecem caminhos eficientes para muitas aplicações.

Compreender essas compensações fundamentais permite que você escolha um processo de fabricação que ofereça o desempenho exigido sem complexidade ou custo desnecessários.

Tabela Resumo:

| Categoria do Método | Técnicas Chave | Principais Pontos Fortes | Aplicações Comuns |

|---|---|---|---|

| Deposição Química | CVD, ALD, Sol-Gel | Excelente conformidade em formas complexas, revestimentos uniformes | Semicondutores, MEMS, peças 3D complexas |

| Deposição Física (PVD) | Sputtering, Evaporação Térmica | Alta pureza, filmes densos, boa versatilidade de materiais | Ótica, revestimentos de ferramentas, eletrônicos |

| Avançados/Especializados | MBE, PLD | Precisão máxima, controle em nível atômico | Pesquisa, semicondutores de alto desempenho |

Pronto para Otimizar Seu Processo de Filmes Finos?

Escolher o método de deposição certo é fundamental para alcançar a qualidade, desempenho e eficiência de custo desejados para sua aplicação específica. Os especialistas da KINTEK estão aqui para ajudar.

Nós fornecemos:

- Orientação Especializada: Nossa equipe o ajudará a selecionar o equipamento de laboratório ideal — desde sistemas de sputtering até reatores CVD — com base em seus requisitos de material, substrato e desempenho.

- Equipamento e Consumíveis de Alta Qualidade: A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis confiáveis, adaptados para pesquisa e produção de filmes finos.

- Soluções Personalizadas: Seja você em P&D ou expandindo a produção, temos soluções para aplicações em semicondutores, ótica, revestimentos resistentes ao desgaste e muito mais.

Não deixe o sucesso do seu projeto ao acaso. Entre em contato com nossos especialistas em filmes finos hoje para uma consulta personalizada e descubra como a KINTEK pode impulsionar a inovação do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição