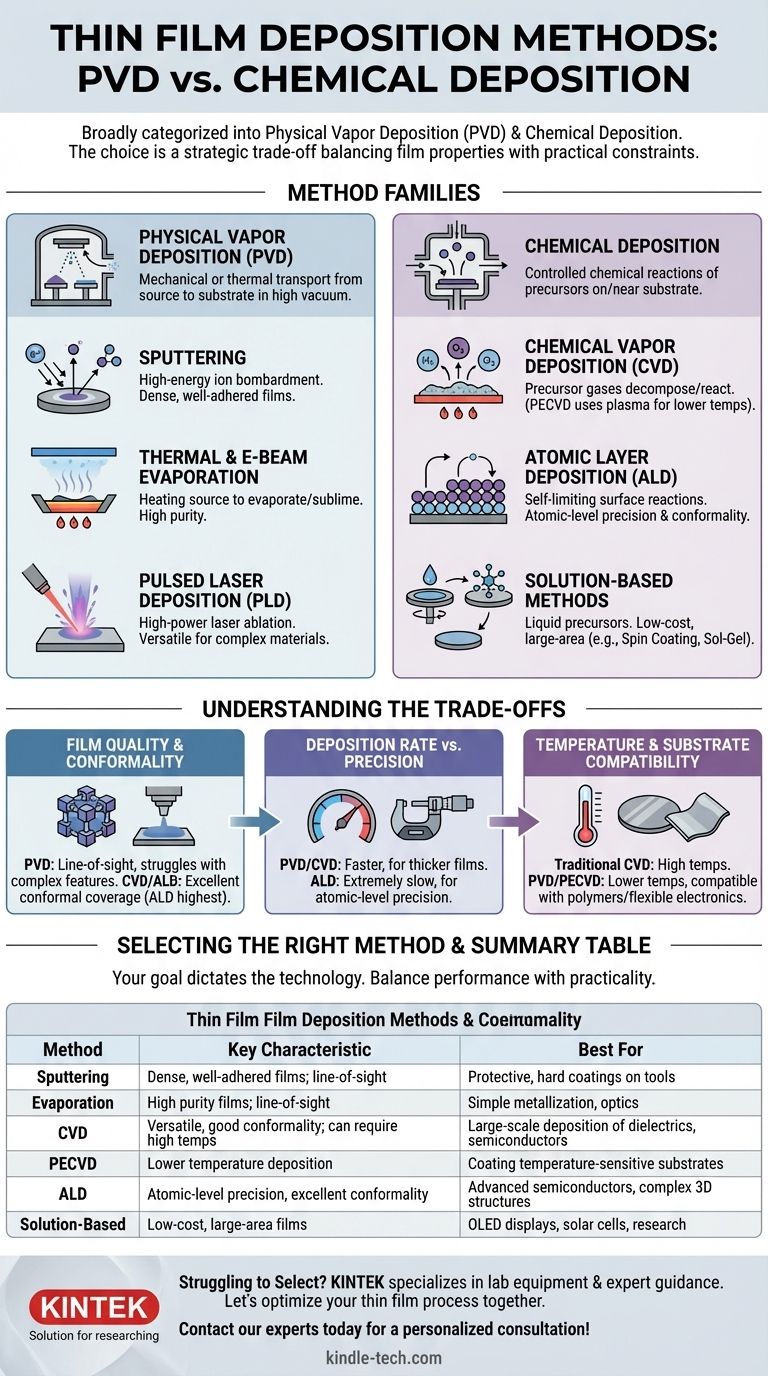

Os principais métodos de deposição de filmes finos são amplamente categorizados em duas famílias: Deposição Física de Vapor (PVD) e Deposição Química. No PVD, um material fonte é fisicamente transferido — sendo evaporado ou pulverizado — para um substrato dentro de um vácuo. Em contraste, os métodos químicos usam reações químicas, frequentemente a partir de gases precursores ou soluções, para crescer ou formar um filme na superfície do substrato. Técnicas mais avançadas como a Deposição por Camada Atômica (ALD) aprimoram a abordagem química para construir filmes com precisão de camada de átomo único.

A escolha entre os métodos de deposição não é sobre encontrar a única técnica "melhor", mas sim sobre fazer uma compensação estratégica. Sua decisão deve equilibrar as propriedades de filme necessárias — como pureza, densidade e uniformidade — com restrições práticas como velocidade de deposição, sensibilidade à temperatura do substrato e custo geral.

Métodos de Deposição Física: Transferindo Material Átomo por Átomo

As técnicas de deposição física envolvem o transporte mecânico ou térmico de material de uma fonte para um substrato. Esses processos são quase sempre conduzidos em um ambiente de alto vácuo para garantir a pureza do filme resultante.

Sputtering (Pulverização Catódica)

Sputtering é um processo onde um alvo sólido do material desejado é bombardeado com íons de alta energia, tipicamente de um plasma como o argônio. Essa colisão energética "arranca" fisicamente átomos do alvo, que então viajam pela câmara de vácuo e se depositam no substrato, formando um filme fino. É renomado por produzir filmes densos e bem aderidos.

Evaporação Térmica e por Feixe de Elétrons (E-beam)

Este método envolve aquecer um material fonte em alto vácuo até que ele evapore (para líquidos) ou sublime (para sólidos). O vapor resultante viaja pela câmara e se condensa em um substrato mais frio. O aquecimento pode ser feito passando uma corrente através de um barco resistivo que segura o material (evaporação térmica) ou usando um feixe de elétrons focado de alta energia (evaporação por feixe de elétrons).

Deposição por Laser Pulsado (PLD)

No PLD, um laser pulsado de alta potência é focado em um alvo dentro de uma câmara de vácuo. A energia intensa abla a superfície do alvo, criando uma pluma de plasma que se expande e se deposita no substrato. Esta técnica é altamente versátil para materiais complexos.

Métodos de Deposição Química: Construindo Filmes a Partir de Reações

Os métodos químicos dependem de reações químicas controladas para criar o filme fino. Os materiais fonte, conhecidos como precursores, são introduzidos e reagem na ou perto da superfície do substrato.

Deposição Química de Vapor (CVD)

CVD é uma técnica fundamental onde gases precursores são introduzidos em uma câmara de reação. Esses gases se decompõem ou reagem em um substrato aquecido para formar o filme sólido desejado. Uma variante comum, a CVD Assistida por Plasma (PECVD), usa um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas.

Deposição por Camada Atômica (ALD)

ALD é uma forma especializada de CVD que constrói filmes uma camada atômica de cada vez. Utiliza uma sequência de reações químicas auto-limitantes, onde os gases precursores são pulsados na câmara um de cada vez. Este processo oferece controle incomparável sobre a espessura do filme e produz filmes excepcionalmente uniformes e conformes, mesmo em estruturas 3D altamente complexas.

Métodos Baseados em Solução (Sol-Gel, Spin Coating)

Estes métodos envolvem a aplicação de um precursor líquido em um substrato. No spin coating (rotação), o substrato é girado em alta velocidade para espalhar o líquido em uma camada fina e uniforme. No processo sol-gel, uma solução química (o "sol") transiciona para uma fase semelhante a gel no substrato. Ambos tipicamente requerem uma etapa de aquecimento subsequente para remover solventes e solidificar o filme final.

Compreendendo as Compensações

Escolher o método certo requer a compreensão de suas vantagens e limitações inerentes. A decisão quase sempre se resume a equilibrar o desempenho com a praticidade.

Qualidade do Filme e Conformidade

As técnicas PVD são de linha de visão, o que significa que têm dificuldade em revestir as laterais e fundos de características complexas. Em contraste, CVD e especialmente ALD não são de linha de visão e fornecem excelente cobertura conforme, o que é essencial para a microeletrônica moderna. ALD oferece a mais alta conformidade e pureza possíveis.

Taxa de Deposição vs. Precisão

Existe uma compensação direta entre velocidade e controle. Os processos PVD e CVD podem depositar material relativamente rápido, tornando-os adequados para filmes mais espessos, como revestimentos protetores de ferramentas. ALD é extremamente lento em comparação, mas sua precisão em nível atômico é inegociável para a fabricação dos dispositivos semicondutores mais avançados.

Temperatura e Compatibilidade com o Substrato

O CVD tradicional geralmente requer temperaturas muito altas para impulsionar as reações químicas necessárias, o que pode danificar substratos sensíveis. Métodos PVD como sputtering e técnicas como PECVD podem operar em temperaturas muito mais baixas, expandindo a gama de materiais compatíveis, incluindo polímeros e eletrônicos flexíveis.

Selecionando o Método Certo para Sua Aplicação

Seu objetivo dita a tecnologia ideal. Use as seguintes diretrizes para refinar sua escolha:

- Se seu foco principal são revestimentos protetores e duros em ferramentas (ex: Ti-Al-N): Métodos PVD como sputtering são o padrão da indústria devido à sua alta densidade de filme e forte adesão.

- Se seu foco principal são filmes uniformes e conformes para semicondutores avançados: ALD é a escolha definitiva por sua precisão inigualável e capacidade de revestir topografias complexas.

- Se seu foco principal é a deposição de uma ampla gama de materiais, incluindo dielétricos, em grande escala: CVD oferece excelente versatilidade e rendimento para aplicações que não exigem precisão em nível atômico.

- Se seu foco principal são filmes de baixo custo e grande área para aplicações como telas OLED ou células solares: Métodos baseados em solução como spin coating ou pirólise por spray podem ser altamente eficazes e escaláveis.

Em última análise, a técnica de deposição ideal é uma função direta do material, das propriedades de filme necessárias e do substrato subjacente, transformando uma escolha complexa em uma decisão de engenharia clara.

Tabela Resumo:

| Método | Categoria | Característica Principal | Ideal Para |

|---|---|---|---|

| Sputtering | Deposição Física de Vapor (PVD) | Filmes densos e bem aderidos; linha de visão | Revestimentos protetores e duros em ferramentas |

| Evaporação | Deposição Física de Vapor (PVD) | Filmes de alta pureza; linha de visão | Metalização simples, ótica |

| CVD | Deposição Química | Versátil, boa conformidade; pode exigir altas temperaturas | Deposição em grande escala de dielétricos, semicondutores |

| PECVD | Deposição Química | Deposição em temperaturas mais baixas | Revestimento de substratos sensíveis à temperatura |

| ALD | Deposição Química | Precisão em nível atômico, excelente conformidade | Semicondutores avançados, estruturas 3D complexas |

| Spin Coating / Sol-Gel | Baseado em Solução | Filmes de baixo custo e grande área | Telas OLED, células solares, pesquisa |

Com Dificuldade em Selecionar o Método de Deposição Certo para as Necessidades do Seu Laboratório?

A escolha entre PVD, CVD e ALD é uma decisão crítica que impacta a qualidade da sua pesquisa, o rendimento e o orçamento. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com orientação especializada.

Podemos ajudá-lo a navegar pelas compensações para identificar a técnica perfeita para sua aplicação específica, quer você precise da precisão em nível atômico da ALD para pesquisa em semicondutores ou dos revestimentos robustos e de alta densidade do PVD para ciência dos materiais.

Vamos otimizar seu processo de filme fino juntos.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Como o sistema de aquecimento de um forno CVD auxilia no pré-tratamento do catalisador? Otimizar a Síntese de Grafeno em Aço

- Como depositar carboneto de silício? Escolhendo o Método Certo para Filmes Finos vs. Material a Granel

- Como funciona a Deposição Química de Vapor Induzida por Laser Ótico (LCVD Ótica)? Síntese Fotoquímica de Precisão

- Como o sistema de controle de fluxo de gás influencia a qualidade dos nanorevestimentos de prata? Dominando a precisão do CVD

- O que é Deposição Química de Vapor em termos simples? Um Guia Simples para 'Pintar' com Gás

- Os diamantes CVD passam no testador de diamantes? Sim, eles são diamantes reais.

- Qual é o papel do equipamento CVD em revestimentos anticorrosivos de h-BN? Engenharia de Proteção de Metais em Nível Atômico

- Quais são os métodos de preparação do grafeno? Síntese Top-Down vs. Bottom-Up Explicada