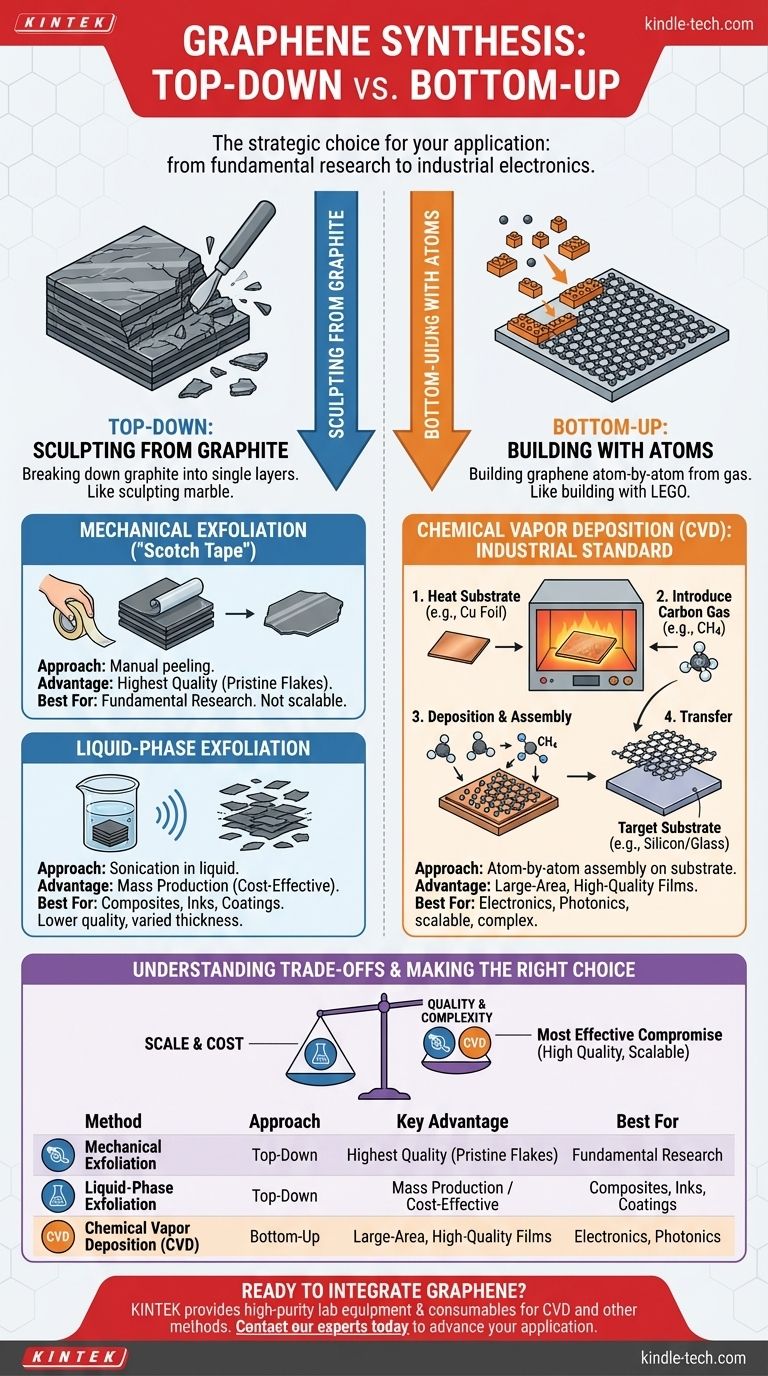

Em essência, o grafeno é sintetizado usando duas estratégias opostas: métodos "top-down" que quebram o grafite em camadas únicas, e métodos "bottom-up" que constroem o grafeno átomo por átomo. As abordagens "top-down" mais proeminentes são a esfoliação mecânica e em fase líquida, enquanto o método "bottom-up" líder, e o mais promissor para escala industrial, é a Deposição Química de Vapor (CVD).

O método utilizado para criar grafeno não é uma questão de preferência, mas uma escolha estratégica ditada pela aplicação final. Embora a esfoliação simples seja perfeita para pesquisa fundamental, apenas métodos como a Deposição Química de Vapor (CVD) podem produzir as folhas grandes e de alta qualidade necessárias para eletrônicos avançados.

As Duas Abordagens Fundamentais: Top-Down vs. Bottom-Up

Para entender a síntese de grafeno, é melhor começar com as duas filosofias centrais. Cada abordagem tem vantagens distintas e é adequada para diferentes resultados.

Top-Down: Esculpindo a partir do Grafite

Os métodos "top-down" começam com o grafite – uma pilha tridimensional de camadas de grafeno – e usam força para separá-lo. Isso é conceitualmente semelhante a esculpir a partir de um bloco de mármore.

Essas técnicas são eficazes para produzir flocos de grafeno, mas controlar o número exato de camadas pode ser desafiador.

Bottom-Up: Construindo com Átomos

Os métodos "bottom-up" começam com um gás contendo carbono e montam uma folha de grafeno átomo por átomo em um substrato. Isso é como construir uma estrutura com peças individuais de LEGO.

Essa abordagem oferece controle superior sobre a estrutura e a qualidade da folha de grafeno final, tornando-a ideal para aplicações de alto desempenho.

Métodos Top-Down: Derivando Grafeno do Grafite

Esses métodos aproveitam as ligações fracas entre as camadas de grafeno no grafite para isolá-las.

Esfoliação Mecânica (O Método da "Fita Adesiva")

Este é o método original usado para descobrir o grafeno. Envolve o uso de fita adesiva para remover repetidamente camadas de um pedaço de grafite até que uma única camada, intocada, seja isolada.

Embora produza flocos de grafeno de altíssima qualidade, é um processo manual que não é escalável para produção em massa. Seu uso principal é em pesquisa científica fundamental.

Esfoliação em Fase Líquida

Neste método, o grafite é suspenso em um líquido e submetido a alta energia, como sonicação, para separar as camadas.

Esta técnica é adequada para a produção em massa de flocos de grafeno para uso em compósitos, tintas e revestimentos. No entanto, o material resultante geralmente tem menor qualidade elétrica e consiste em flocos com espessuras variadas.

Métodos Bottom-Up: Construindo Grafeno Átomo por Átomo

A síntese "bottom-up" é a chave para criar filmes de grafeno grandes e uniformes, adequados para a indústria eletrônica.

Deposição Química de Vapor (CVD): O Padrão Industrial

A CVD é amplamente considerada a técnica mais promissora para produzir grafeno de alta qualidade em grandes áreas. É o método líder para aplicações em eletrônicos e fotônica.

Como a CVD Funciona

O processo envolve o aquecimento de um substrato, tipicamente uma folha de cobre (Cu), dentro de um forno. Um gás contendo carbono, como metano (CH4), é então introduzido.

Em altas temperaturas, o metano se decompõe, e os átomos de carbono se depositam na superfície da folha de cobre, auto-organizando-se em uma camada contínua e única de grafeno. O filme de grafeno é então cuidadosamente transferido para um substrato alvo (como silício ou vidro) para uso em um dispositivo.

Otimizando a CVD para Qualidade Superior

A qualidade do grafeno CVD depende do controle preciso sobre parâmetros de síntese como temperatura, fluxo de gás e a natureza do substrato.

Pesquisadores usam técnicas como estudos de crescimento parcial – interrompendo o processo antes que um filme completo se forme – para analisar como os cristais de grafeno nucleiam e crescem. Essa percepção os ajuda a minimizar defeitos e criar cristais maiores e mais perfeitos. Variações avançadas, como o método de aprisionamento de vapor, são projetadas para sintetizar domínios de grafeno monocristalinos muito grandes.

Compreendendo as Compensações

Nenhum método de síntese é perfeito. A escolha sempre envolve um compromisso entre escala, qualidade e custo.

Escala vs. Qualidade

Esta é a principal compensação. A esfoliação mecânica oferece uma estrutura cristalina perfeita, mas é impossível de escalar. A esfoliação em fase líquida oferece uma escala imensa, mas produz flocos de menor qualidade e inconsistentes.

A CVD representa o compromisso mais eficaz, permitindo o crescimento de filmes de alta qualidade e grande área com um processo que pode ser industrializado.

Custo e Complexidade

A esfoliação mecânica é simples e barata para um laboratório, mas não tem relevância industrial. A esfoliação em fase líquida é relativamente econômica para materiais a granel.

A CVD, por outro lado, requer um investimento significativo em equipamentos especializados, como fornos de alta temperatura e sistemas de vácuo. O processo de transferência subsequente também adiciona uma camada de complexidade e potencial para danos. Outros métodos, como a sublimação de carbeto de silício, produzem grafeno de alta qualidade, mas são frequentemente proibitivamente caros.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação pretendida dita o método de síntese correto.

- Se o seu foco principal é pesquisa fundamental: A esfoliação mecânica continua sendo a melhor fonte para flocos de grafeno intocados e de alta qualidade para experimentos em escala de laboratório.

- Se o seu foco principal são eletrônicos em larga escala: A Deposição Química de Vapor (CVD) é o caminho mais viável para produzir os filmes de grafeno grandes, uniformes e de alta qualidade exigidos para dispositivos.

- Se o seu foco principal é a produção em massa para compósitos ou tintas: A esfoliação em fase líquida oferece a rota mais econômica para a produção em massa de flocos de grafeno, aceitando uma compensação na qualidade elétrica e perfeição estrutural.

Compreender esses caminhos distintos é o primeiro passo para aproveitar o potencial do grafeno para sua aplicação específica.

Tabela Resumo:

| Método | Abordagem | Principal Vantagem | Melhor Para |

|---|---|---|---|

| Esfoliação Mecânica | Top-Down | Mais Alta Qualidade (Flocos Intocados) | Pesquisa Fundamental |

| Esfoliação em Fase Líquida | Top-Down | Produção em Massa / Custo-Eficaz | Compósitos, Tintas, Revestimentos |

| Deposição Química de Vapor (CVD) | Bottom-Up | Filmes de Grande Área e Alta Qualidade | Eletrônicos, Fotônica |

Pronto para Integrar o Grafeno em Sua Pesquisa ou Produto?

Escolher o método de síntese certo é crucial para o sucesso do seu projeto. Os especialistas da KINTEK entendem as nuances de cada técnica. Fornecemos equipamentos de laboratório e consumíveis de alta pureza – incluindo substratos e fontes de carbono para CVD – nos quais pesquisadores e indústrias confiam para produzir grafeno de alta qualidade.

Deixe-nos ajudá-lo a alcançar seus objetivos. Seja para escalar a produção de eletrônicos ou otimizar para materiais compósitos, nossa equipe pode apoiar suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem avançar sua aplicação de grafeno.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor