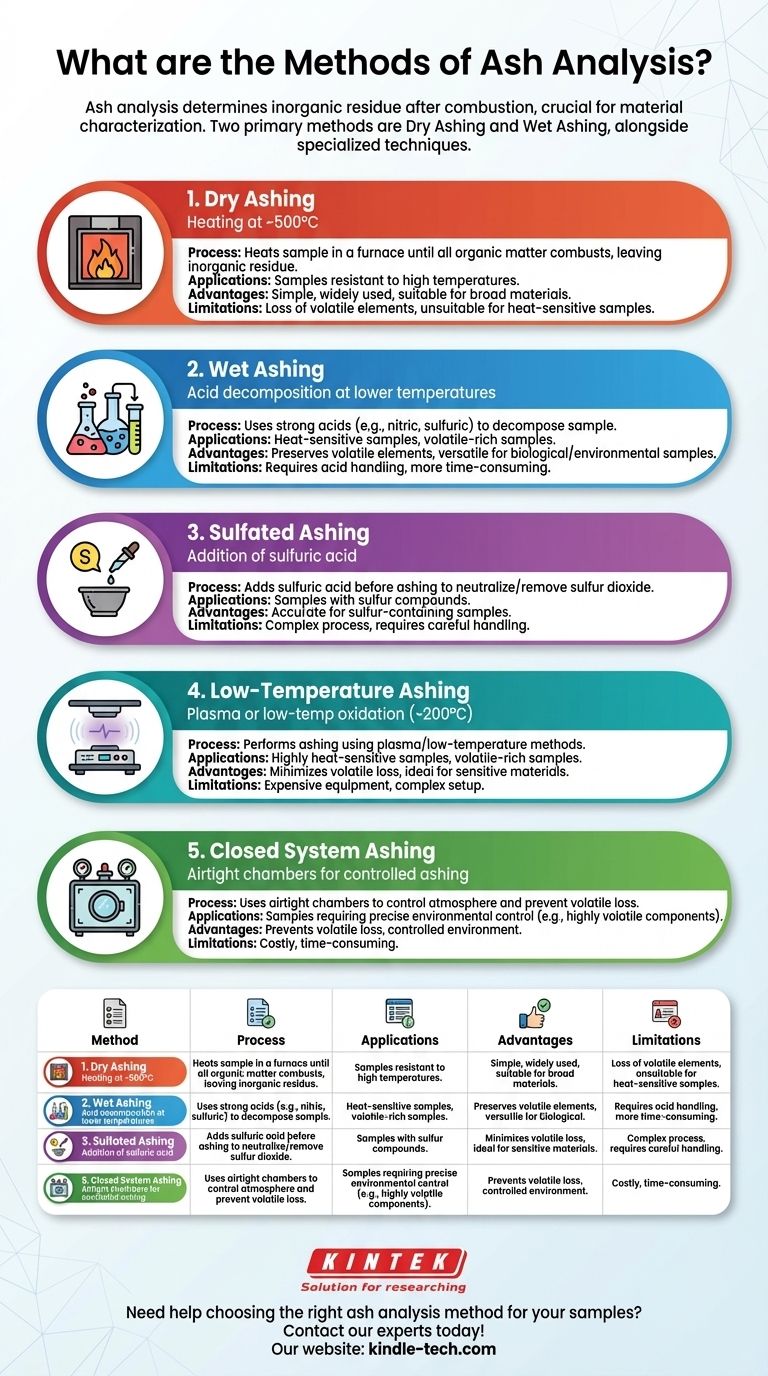

A análise de cinzas é um processo crítico para determinar o resíduo inorgânico deixado após a combustão de um material. Os dois métodos principais para a determinação de cinzas são a incineração a seco (dry ashing) e a incineração a úmido (wet ashing), cada um com aplicações e vantagens específicas. A incineração a seco envolve o aquecimento da amostra a altas temperaturas (cerca de 500°C) em um forno, enquanto a incineração a úmido utiliza ácidos para decompor a amostra a temperaturas mais baixas. Além disso, outras técnicas como a incineração sulfatada, a incineração a baixa temperatura e a incineração em sistema fechado são usadas dependendo do tipo de amostra e dos requisitos de análise. A escolha do método depende de fatores como a natureza da amostra, a precisão desejada e os parâmetros específicos como temperatura, tempo de residência e preparação da amostra.

Pontos Chave Explicados:

-

Incineração a Seco (Dry Ashing):

- Processo: A incineração a seco envolve o aquecimento da amostra em um forno a altas temperaturas, tipicamente em torno de 500°C, até que toda a matéria orgânica seja queimada, deixando para trás o resíduo inorgânico (cinza).

- Aplicações: Este método é comumente usado para amostras que podem suportar altas temperaturas sem perda significativa de componentes voláteis.

- Vantagens: É um método direto e amplamente utilizado, adequado para uma vasta gama de materiais.

- Limitações: Altas temperaturas podem levar à perda de certos elementos voláteis, e o método pode não ser adequado para amostras que se decompõem ou reagem a altas temperaturas.

-

Incineração a Úmido (Wet Ashing):

- Processo: A incineração a úmido envolve o uso de ácidos fortes (como ácido nítrico ou ácido sulfúrico) para decompor a matéria orgânica na amostra a temperaturas relativamente mais baixas em comparação com a incineração a seco.

- Aplicações: Este método é particularmente útil para amostras sensíveis a altas temperaturas ou que contêm componentes voláteis que poderiam ser perdidos durante a incineração a seco.

- Vantagens: Permite a preservação de elementos voláteis e é adequado para uma ampla gama de tipos de amostras, incluindo amostras biológicas e ambientais.

- Limitações: O uso de ácidos fortes requer manuseio e descarte cuidadosos, e o processo pode ser mais demorado do que a incineração a seco.

-

Incineração Sulfatada (Sulfated Ashing):

- Processo: A incineração sulfatada envolve a adição de ácido sulfúrico à amostra antes da incineração, o que ajuda a neutralizar e remover o dióxido de enxofre, um subproduto comum da combustão.

- Aplicações: Este método é particularmente útil para amostras que contêm compostos de enxofre, pois ajuda a obter um teor de cinzas mais preciso, prevenindo a perda de enxofre como dióxido de enxofre.

- Vantagens: Melhora a precisão da determinação de cinzas em amostras contendo enxofre.

- Limitações: A adição de ácido sulfúrico adiciona complexidade ao processo e requer manuseio cuidadoso.

-

Incineração a Baixa Temperatura (Low-Temperature Ashing):

- Processo: A incineração a baixa temperatura é realizada a temperaturas muito mais baixas, tipicamente em torno de 200°C, usando plasma ou outros métodos de oxidação a baixa temperatura.

- Aplicações: Este método é adequado para amostras altamente sensíveis ao calor ou que contêm componentes voláteis que seriam perdidos em temperaturas mais altas.

- Vantagens: Minimiza a perda de elementos voláteis e é ideal para materiais sensíveis ao calor.

- Limitações: O equipamento necessário para a incineração a baixa temperatura pode ser mais caro e complexo em comparação com os métodos tradicionais de incineração.

-

Incineração em Sistema Fechado (Closed System Ashing):

- Processo: A incineração em sistema fechado envolve o uso de câmaras herméticas para controlar a atmosfera durante o processo de incineração, prevenindo a perda de componentes voláteis e garantindo um ambiente mais controlado.

- Aplicações: Este método é usado para amostras que exigem controle preciso sobre o ambiente de incineração, como aquelas que contêm componentes altamente voláteis ou reativos.

- Vantagens: Proporciona melhor controle sobre o processo de incineração e minimiza a perda de elementos voláteis.

- Limitações: O equipamento é mais complexo e caro, e o processo pode ser mais demorado.

-

Preparação e Análise da Amostra:

- Preparação: A preparação adequada da amostra é crucial para uma determinação precisa das cinzas. Isso pode incluir secagem, moagem e homogeneização da amostra para garantir uniformidade.

- Análise: Após a incineração, a cinza resultante é frequentemente submetida a análises adicionais, como análise próxima (determinando a umidade, matéria volátil, carbono fixo e teor de cinzas) e análise elementar (determinando a composição elementar da cinza).

Ao compreender os diferentes métodos de análise de cinzas e suas respectivas vantagens e limitações, pode-se escolher a técnica mais apropriada com base no tipo de amostra e nos requisitos específicos da análise.

Tabela Resumo:

| Método | Processo | Aplicações | Vantagens | Limitações |

|---|---|---|---|---|

| Incineração a Seco | Aquecimento a ~500°C em um forno | Amostras resistentes a altas temperaturas | Simples, amplamente aplicável | Perda de elementos voláteis, inadequado para amostras sensíveis ao calor |

| Incineração a Úmido | Decomposição ácida a temperaturas mais baixas | Amostras sensíveis ao calor ou ricas em voláteis | Preserva elementos voláteis, versátil | Requer manuseio de ácidos, demorado |

| Incineração Sulfatada | Adição de ácido sulfúrico antes da incineração | Amostras com compostos de enxofre | Preciso para amostras contendo enxofre | Processo complexo, requer manuseio cuidadoso |

| Incineração a Baixa Temperatura | Plasma ou oxidação a baixa temperatura (~200°C) | Amostras sensíveis ao calor ou ricas em voláteis | Minimiza a perda de voláteis, ideal para materiais sensíveis | Equipamento caro, configuração complexa |

| Incineração em Sistema Fechado | Câmaras herméticas para incineração controlada | Amostras que exigem controle ambiental preciso | Previne a perda de voláteis, ambiente controlado | Caro, demorado |

Precisa de ajuda para escolher o método certo de análise de cinzas para suas amostras? Entre em contato com nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um forno mufla de alta temperatura é usado na análise composicional de amostras de biomassa? Insights de Especialistas

- Quais são as funções primárias de um forno de caixa de alta temperatura na síntese de LLZT? Maximize os Resultados de Pesquisa de Baterias

- Quais metais podem ser tratados termicamente? Desbloqueie Dureza, Resistência e Desempenho

- Por que é necessário um forno mufla de alta temperatura para pré-sinterizar cargas cerâmicas de alumina? Garanta a Integridade Estrutural

- Qual é o objetivo da sinterização? Transformar Pós em Peças Sólidas de Alto Desempenho

- Como um forno mufla de alta temperatura contribui para o processo de tratamento ácido-térmico de ânodos de feltro de carbono?

- Qual é o uso do forno mufla em um laboratório de química? Obter Processamento de Materiais de Alta Temperatura Preciso

- O que acontece durante a sinterização na metalurgia do pó? Transforme o Pó em Peças Metálicas Duráveis